Призначення дейдвудного пристрою полягає в тому, щоб забезпечити необхідну водонепроникність корпусу судна, а гребному валу - одну або дві опори, сприймати статичні навантаження від ваги валу та гвинта та динамічні від роботи гребного гвинта в умовах різного занурення.

Призначення дейдвудного пристрою полягає в тому, щоб забезпечити необхідну водонепроникність корпусу судна, а гребному валу - одну або дві опори, сприймати статичні навантаження від ваги валу та гвинта та динамічні від роботи гребного гвинта в умовах різного занурення.

Дейдвудні пристрої морських суден поділяються на дві групи:з неметалевими та металевими вкладишами.

Як антифрикційний матеріал підшипника в першому випадку застосовується бакаут, текстоліти, дерево-шаруватий пластик, гумометалеві та резиноебонітові сегменти, термопластичні матеріали (капрографіт, капролон) та ін.

У металевого підшипника з мастильним мастилом вкладиші опорних підшипників заливаються бабітом.

При експлуатації судна в дейдвудному пристрої виникають постійні і змінні навантаження під дією сил і моментів, що передаються гребному валу від гребного гвинта, які викликають напруги в підшипниках дейдвудних і трубах. Двигун передає на гвинт крутний момент, який не є постійним.

Періодичні зміни крутного моменту в системі двигун-валопровід-гвинт викликають крутильні коливання. При збігу частоти сил, що обурюють, з частотою власних крутильних коливань виникають умови резонансу, при яких зусилля в деталях різко зростають.

Значних зусиль спостерігаються і в навколорезонансних зонах, коли відбувається частковий збіг частот. У діапазоні 0,85-1,05 розрахункової частоти обертання валу наявність заборонених резонансних зон не допускається.

У процесі роботи гребного гвинта на його лопатях виникають періодичні сили, що обурюють, і моменти, які сприймаються дейдвудним пристроєм і передаються корпусу судна через його підшипники. Дані зусилля виникають у результаті зміни за один оберт гвинта його упору і тангенціальної сили опору обертанню кожної лопаті. При цьому можуть створитися умови, при яких частота зусиль, що виникають на гвинті збігається з частотою власних згинальних коливань валопроводу, що призведе до резонансних коливань гребного валу і високим напругам в його основних ділянках.

Сумарний згинальний момент складається з моменту від маси гвинта, гідродинамічного згинального моменту та моменту від інерційних зусиль при згинальних коливаннях валопроводу.

Гідродинамічна неврівноваженість гребного гвинта виникає через відмінність кроку кожної лопаті або під час роботи частково зануреного гвинта. При виготовленні лопатей їх крок відрізняється незначно, але в процесі експлуатації при поломці або деформації окремих лопатей сили, що виникають при цьому, можуть призвести до небезпечної для дейдвудних опор вібрації. При баластових переходах внаслідок різниці упору створюється додатковий згинальний момент, що призводить до значної гідродинамічної неврівноваженості та як наслідок до підвищеної вібрації корпусу судна.

Навантаження від маси гребного валу та гвинта сприймається дейдвудними підшипниками, які також сприймають будівельну статичну неврівноваженість гребного гвинта. Максимальна частина навантаження припадає на кормовий дейдвудний підшипник та його кормову частину. У процесі експлуатації можуть виникнути додаткові навантаження на дейдвудний пристрій при ударі гребних гвинтів про сторонні предмети.

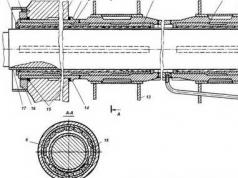

Дейдвудний пристрій однаково для всіх суден незалежно від їх розмірень і призначення і складається з дейдвудної труби, всередині якої знаходяться підшипники, і ущільнювального пристрою, що запобігає проникненню забортної води всередину судна. На рис. 1 показано дейдвудний пристрій одногвинтового судна з неметалевими підшипниками, найбільш поширене на морському флоті. Носовий кінець дейдвудної труби 4 фланцем 11 міцно кріпиться до ахтерпиковой переборки 12, а кормовий кінець вводиться в яблуко ахтерштевня 3, ущільнюється гумовими кільцями 15 і затягується накидною гайкою 16 зі спеціальним стопором. дейдвудної труби та яблуком ахтерштевня з носової сторони та накидною гайкою та яблуком ахтерштевня з іншого боку для запобігання проникненню забортної води в простір між дейдвудною трубою та яблуком ахтерштевня.

В районі виходу дейдвудної труби всередину судна ставиться сальникове ущільнення, яке включає набивку 9, встановлену між валом і трубою, і втулку натискну 10. До сальника є доступ з боку машинного відділення або тунелю гребного валу. У середній частині дейдвудну трубу підтримують флори 13, які можуть бути приварені до труби або спиратися на рухому опору, як показано на рис. 1.

Усередині дейдвудної труби встановлені кормова дейдвудна втулка 5 і носова 7 з набраними в них бакаутовими планками або його замінником 6 і 8 за схемами "в бочку", рідше "хвост ластівки". Від провертання дейдвудні втулки кріпляться до труби стопорними гвинтами, поздовжньому зміщенню планок кормового підшипника перешкоджає кільце 1.

Для забезпечення надійного мастила та охолодження підшипники примусово прокачують забортною водою, для чого в наборі планок підшипника у їх стиків передбачені канавки для вільного проходу води. У наборі бакауту нижні планки мають торцеве розташування волокон, верхні - поздовжнє (див. рис. 1, розріз А-А), оскільки нижні сприймають великі питомі навантаження. Між нижніми та верхніми планками з бакауту встановлені латунні упорні планки 18, за допомогою яких виключається їх провертання в дейдвудній втулці. Для запобігання гребному валу від корозійного впливу забортної води в районі дейдвудної труби він має бронзове облицювання 17 або захищений спеціальним покриттям.

У дейдвудні труби монтуються підшипники – вони сприймають зусилля від гвинта та валопроводу. Для виготовлення дейдвудних труб застосовується сталь, рідше за сірий чавун марки СЧ 18-36. Вони можуть виготовлятись вварними або вкладними. У першому випадку труба з'єднується зварюванням з яблуком ахтерштевня, флорами набору корпусу судна і переборкою ахтерпика, у другому - заводиться в корпус судна з корми або носа і кріпиться. Вкладні труби виготовляються литими, зварено-литими або ковано-звареними. З'єднання дейдвудної труби з яблуком ахтерштевня по довжині в переважній більшості циліндричний, а в окремих випадках - конічний. Товщина стінки дейдвудної труби повинна бути не менше (0,1-0,15) dr, де dr - діаметр валу гребного по облицювання.

Загалом яблуко ахтерштевня, дейдвудна труба, корпус і посилена ахтерпикова перебирання повинні бути єдиною добре скріпленою жорсткою конструкцією. Недостатня жорсткість цього вузла, відсутність жорсткого зв'язку труби з флорами набору, наявність ослаблених посадок у з'єднаннях дейдвудної труби з яблуком ахтерштевня не забезпечують надійної та безаварійної роботи дейдвудних пристроїв, сприяють посиленню вібрації кормової частини судна.

Ущільнювальні сальники є важливим вузлом у дейдвудному пристрої. Досвід експлуатації дейдвудних пристроїв великотоннажних суден показує, що найбільш надійні в експлуатації такі конструкції, які забезпечують не тільки жорсткість вузла, але і надійне ущільнення сальника, що перешкоджає попаданню забортної води всередину корпусу судна.

При цьому перевага повинна бути віддана таким сальниковим пристроям, які розміщують у собі як основний, так і допоміжний сальник, що дає можливість перебивати його на плаву без диферентування. Сальниковий пристрій може бути встановлений у носовій частині дейдвудної труби, як показано на рис. 1 або мати виносний корпус.

Мал. 2. Сальники гребних валів

Виносний сальник дейдвудного пристрою (рис. 2, а) складається з корпусу 4, який кріпиться до фланця ахтерпиковой перебирання за допомогою шпильок 7. Усередині корпусу сальника знаходиться набивка 3, яка ущільнюється натискною втулкою 6 за допомогою гайок 5. Допоміжний сальник латунним кільцем 1, осьове переміщення якого забезпечується одночасним повертанням трьох латунних гвинтів 2.

Конструкція виносного сальника, що окремо закріплюється, нераціональна, так як перевантажує дейдвудний пристрій і сам сальник додатковими навантаженнями через порушення центрування осьового сальникового набивання і валу.

Широке поширення на судах набула конструкція сальника, показана на рис. 2, б. Окрема чепцева втулка 5 разом з набивкою 4 повністю втоплена в дейдвудную трубу 3, завдяки чому збільшується жорсткість ущільнення і покращується робота вузла сальника. Рівномірне підібгання сальника здійснюється обертанням однієї з шести ходових шестерень 1, пов'язаних між собою зубчастим колесом 2.

У розглянутій конструкції, як і багатьох інших, не передбачаються допоміжні сальники і, отже, виключається можливість перебивки сальника на плаву без диферентування судна. У цьому випадку цікавить ущільнення "Пневмостоп" (мал. 3) криголама типу "Київ", яке встановлюється в кормовій частині сальникової коробки.

У корпус 1 носової дейдвудної втулки вставляється до упору водорозподільне кільце 2, яке ущільнюється двома гумовими кільцями 5 і стопориться гвинтами 9. Водорозподільне кільце має проточку для розміщення в ньому гумового кільця 3 (пневмостопа) з .

Пневмостоп закріплюється кришкою 8 і болтами 7, після яких розташований простір для набивання сальника. При необхідності припинення доступу води в корпус потрібно подати повітря під тиском каналу 6 в тілі дейдвудной втулки всередину фігурного гумового кільця пневмостопа, яке обжимає вал. При нормальній роботі проміжок між пневмостопом і гребним валом знаходиться в межах 3-3,5 мм, завдяки чому виключається їх контакт.

Спочатку невелика історична довідка про прототип. Історія створення німецьких торпедних катерів бере початок у роки Першої світової війни. Вперше зразок кораблів такого типу було побудовано 1917г. Відразу можна сказати, що він був дуже далеким від досконалості. Але все ж таки до кінця війни флот Німеччина налічував 21 катер. Після закінчення війни багато країн втратили інтерес до цього зброї. По-іншому були справи в Німеччині, на яку було накладено безліч обмежень щодо озброєнь, згідно з Версальським договором. До речі, про торпедні катери там нічого не було сказано. Тому німці в 1923р. спочатку придбали кілька старих торпедних катерів для «Ганзейської школи яхтсменів» та «Німецького спортивного товариства відкритого моря». Під прикриттям цих організацій почалися роботи з удосконалення наявних катерів та створення нових. До кінця 30-х були вироблені вимоги тактико-технічних вимог до нових «москітів». Згідно з німецькою морською доктриною, швидкісні показники, на відміну від проектів катерів інших країн, були відносно невисокими - близько 40 вузлів. На той час різними фірмами були представлені три варіанти катерів з різною компоновкою та різною кількістю бензинових двигунів. Але вони не задовольнили військових, тому потрібний був абсолютно новий проект. У 1928р. увагу фахівців привернула моторна яхта Oheka II, побудована фірмою "Люрссен" для американського фінансового магната. Корпус на той час мав передову конструкцію, його силовий набір був виконаний з легких сплавів, а обшивка складалася з двох шарів деревини. Три бензинові двигуни дозволяли яхті розвивати швидкість 34 вузла. На ті часи це були визначні характеристики. У листопаді 1929р. фірма «Люрссен» отримала замовлення на розробку та будівництво торпедного катера. За основу конструктори взяли проект яхти Oheka II, майже вдвічі збільшили водотоннажність щоб компенсувати момент, що створюється високорозташованими торпедними апаратами. Катер вступив у дію 7 агуста 1930р. і кілька разів змінював свою назву, в результаті він одержав позначення S-1 (Schnellboot). Слід зазначити, що навіть збільшення потужності двигунів не допомогло досягти проектної швидкості 36,5 узда. На швидкостях близьких до максимальної ніс катера виходив із води відбувався замив бортів і виник сильний опір бризки. Цю проблему вдалося вирішити, застосувавши так званий «Ефект Люрссена». Суть його в тому, що в потоки крайніх гребних гвинтів ставили невеликі допоміжні керма, які повертали 15-18 градусів у бік борту. Це допомогло збільшити швидкість до двох вузлів. Згодом допоміжні керма стали обов'язковою частиною конструкції всіх шнельботів. S-1 і став прабатьком усієї серії німецьких торпедних катерів класу S. З 1943 почали вироблятися катери найбільш вдалої модифікації Schnellboot типу S-100. Від кораблів попередніх типів він відрізнявся броньованою рубкою куполоподібної форми. Катери класу S-100 мали майже вдвічі більшу довжину, ніж катери супротивника аналогічного класу. Вони були обладнані каютами, камбузом, гальюном та всім необхідним для тривалих переходів, що дозволяло використовувати їх на великій відстані від баз. На катерах цього стояли двигуни загальною потужністю 7500 к.с., що дозволяло їм розвивати швидкість 43,5 вузла.

Підготовка та збирання корпусу

Модель торпедного катера S-100 у масштабі 1:72 випускає німецька фірма Revell. Про саму модель скажу небагато, зараз залишилися лише такі фото літників.

При найближчому розгляді видно, що всі деталі виконані на високому рівні, немає утяжин і зміщень, зовсім небагато. Порадувало велику кількість деталей та якість їхнього опрацювання. Ця модель відразу, ще до придбання, планувалася під радіокерування. Її пристойна довжина - 500мм, дозволяла зробити непогану радіокеровану модель катера. Вона так само замислювалася для виступу у класі F-4A на змаганнях із судномодельного спорту. Робота над моделлю почалася ще до створення блогу, але думка про нього вже була, тому й робилися деякі фото процесу будівництва. Будівництво радіокерованої моделі катера почалося з підготовки та склеювання корпусу. В принципі, стикуваність деталей моделі хороша, але для зручності корпус, який довжиною майже 500мм, я клеїв частинами.

Потім, для герметичності корпусу, добре пролив полістироловим весь шов.

Виготовлення та встановлення дейдвудних та гельмпортових труб

Наступний етап - підготовка до виготовлення дейдвудних і гельмпортових труб. Для цього на токарному верстаті виточили втулки. Для гребних валів і балерів кермів використовуватиму пруток діаметром 2мм. Внутрішній діаметр втулок дейдвудних труб потрібно витримувати по діаметру гребних валів. Це необхідне забезпечення герметичності. Самі труби зробив із трубчастих колін антен потрібного діаметра. На жаль, фото дейдвудних труб вийшли не вдалими, але я думаю суть зрозуміла.

Процес виготовлення гельмпортових труб такий самий, а тут фото хороші і на них все видно. У шматки трубок вставляємо втулки і добре запаюємо їх.

Тепер потрібно вклеїти дейдвудні труби в корпус радіокерованого катера. Для цього спочатку розмічаємо на ньому місця під труби та кронштейни гребних валів. Робимо прорізи та встановлюємо без клею дейдвудні труби. Для полегшення монтажу можна зробити пристрій, як показано на фото, наприклад, зі шматка корпусу дискети.

Виставляємо потрібний кут валів гребних і приклеюємо до корпусу пристосування. Тепер потрібно зробити кронштейни гребних валів. На токарному верстаті точимо латунні втулки, тут внутрішній діаметр можна зробити трохи більше. Якщо при виготовленні дейдвудних та гельмпортових труб внутрішній діаметр витримувався строго 2мм, під вали, то в кронштейнах можна зробити 2,1мм. Так як виставити всі три точки, на які впирається гребний вал, на одній лінії практично неможливо. А якщо буде хоч невеликий перекіс, то гребний вал обертатиметься туго, що поведе до втрати потужності моторів, зростання струму в ланцюзі та зайвих витратах акумулятора. На радіокерованій моделі катера, невеликого розміру, витрата акумулятора це дуже важливий параметр. Оскільки місце та вага батареї обмежені, ми не зможемо розмістити акумулятор великої ємності. У кожній втулці, шліцовкою, робимо пази-пропили і туди припаюємо латунні смужки, одержуючи V кронштейна, згідно креслення. Можна використовувати як шаблони пластикові деталі моделі. У частині, яка вклеюватиметься в корпус справам кілька розрізів, щоб потім деталь було легше загинати і приклеювати епоксидною смолою до текстолітових майданчиків.

Тепер робимо в корпусі моделі проріз під кронштейни і ставимо їх не вклеюючи. Перевіряємо легкість кручення валів, якщо вони обертаються дуже легко, спочатку наживляємо невеликою кількістю ціакрину дейдвудні труби і знову перевіряємо легкість обертання валів. Якщо все гаразд, можна остаточно приклеїти дейдвудні труби. Після затвердіння ціакрину можна прибрати пристрій. Тепер потрібно вклеїти кронштейни валів. В принципі деякі колеги вклеюють їх в корпус і потім проливають рідко розведеним в клеї полістиролом. Але після однієї невдалої моделі, можливо через якість пластику корпусу, де після висихання цього складу деталі зрушувалися і затискали гребні вали, неодноразове переклеювання не допомогло, цей вузол я став робити ось за такою схемою. Можливо, це збільшує тимчасові витрати, зате після вклеювання, точно ні що ні куди не зрушиться від деформації. У невеликих шматках склотекстоліту прорізаються пази під кронштейни та свердляться по периметру отвору діаметром приблизно 2,5 мм. Потім ці пластини встановлюються всередину корпусу так, щоб прорізи їх збіглися з прорізами в корпусі. Після розмічуються і висвердлюються отвори в корпусі катера, щоб вони збіглися з отворами в пластині. Тепер із шматків литника точать деталі, на кшталт цвяхів. Їх малий діаметр повинен збігатися з діаметром отворів, які насвердлені в пластині і в корпусі. Цими деталями, вклеюючи їх модельним клеєм, закріплюємо пластини з внутрішньої сторони корпусу катера. Дана операція потрібна для того, щоб мати можливість приклеїти кронштейни гребних валів до корпусу епоксидної смолою. У процесі затвердіння епоксидної смоли є можливість контролювати положення кронштейнів і за необхідності коригувати його. Також після полімеризації смоли не відбудеться деформації пластикового корпусу та зміщення кронштейнів. Потім можна розмітити та вклеїти на ціакрині гельмпортові труби. Потім для герметизації та зміцнення клейових сполук прокладаємо їх двокомпанентною епоксидною шпаклівкою Epoxy Putty фірми Tamiya.

Тепер можна зашпаклювати місця встановлення дейдвудних труб та пластин під кронштейни. Для цього я використовую двокомпанентну автомобільну шпаклівку BODY SOFT.

Автомобільна шпаклівка BODY SOFT застигає досить швидко, вже за кілька годин можна обробити корпус. Я такі речі роблю на ніч, щоб наступного вечора все точно затверділо.

Виготовлення моторами

Наступний етап - виготовлення моторами та встановлення на ній електромоторів. Колекторні електродвигуни я купив у нашому магазині «Хоббі», мабуть вони китайського виробництва. Встановити їх тип неможливо, можу тільки сказати, що на ціннику було написано напругу живлення 3-12V.

За типорозміром щось подібне використовують у CD-ROMах. До речі, вибір двигунів дуже відповідальний момент при будівництві радіокерованої моделі катера. Потрібно намагатися підібрати електромотори таким чином, щоб припланованому Вами напрузі живлення та мінімальному споживаному струмі вони забезпечували достатній крутний момент. На даному етапі також можна зробити компонування моделі. У корпусі розташувати масо-габаритні макети електромоторів, приймача, кермових машинок та батареї живлення. Цю операцію можна проводити у ванній кімнаті. Потрібно досягти того, щоб модель розташовувалася у воді якомога ближче до ватерлінії. Так само треба уникати кренів та диферентів. При цьому, не забути про доступність елементів апаратури та ходової частини після приклеювання палуби. На цьому етапі необхідно продумати знімні вузли для доступу до них. Наприклад, надбудови або ще будь-які інші елементи конструкції. Також необхідно заздалегідь продумати про герметичність всієї конструкції. Я вибрав схему з усією знімною основною палубою та фальшпалубою з оракалу. Ця схема була вже неодноразово перевірена та довела свою життєздатність. Повернемося до мотора, її я виготовив із фольгованого склотекстоліту. Були перпендикулярно припаяні дві пластини і між ними, для міцності конструкції, припаяний куточок-підкос. Двигуни до рами кріпляться болтами M2.

Спочатку з фольгованого стектекстоліту була вирізана основа, до якої будуть кріпитися двигуни. У ній просвердлені чотири отвори під болти М2 та два отвори під круглу частину корпусу двигунів. Потім, з фольгованого склотекстоліту, виготовляємо частину, яка кріпитиметься до бобишок, встановлених на корпусі моделі. У ній я просвердлив два отвори для кріплення, але все ж краще подумати, де розташувати третій отвір. Все-таки кріплення на три точки надійніше. Потім припаюємо дві деталі під кутом 90 градусів і встановлюємо між ними куточок для жорсткості. Як показала практика, деталь до якої кріпляться мотори краще зробити з товстішого матеріалу, для жорсткості.

Ось так виглядає цей вузол у збиранні з електромоторами.

Сама рама кріпиться до корпусу радіокерованої моделі катера на боби з оргскла з різьбленням М3.

Встановлення гребних валів та кронштейнів

Тепер потрібно зібрати вузол дейдвудів — вали-кронштейни. Для своєї радіокерованої моделі катера Schnellboot S-100 використовував вали діаметром 2 мм фірми Gaupner. Щоб їх не погнути і не пошкодити під час підготовок робіт, для встановлення та підгонки ходової частини моделі використовувалися спиці від велосипеда, діаметр яких теж 2мм. Так як дейдвудні труби вже вклеєні в модель, зараз потрібно зафіксувати кронштейни гребних валів. Для цього вставляємо вали з велосипедних спиць в дейдвуди, встановлюємо кронштейни на місце і загинаємо їх частини всередині корпусу.

Потім перевіряємо легкість обертання валів у цій системі. При необхідності виставляємо та підгинаємо кронштейни як треба. Зрештою треба домогтися, щоб вали дуже легко оберталися у всій цій системі. Після невеликою кількістю епоксидної смоли наживляємо кронштейни гребних валів, приклеюючи їх до майданчиків з текстоліту. Під час затвердіння смоли постійно контролюємо легкість обертання гребних валів, за необхідності коригуємо положення кронштейнів. Цей етап дуже відповідальний, оскільки правильна установка та фіксація системи дейдвуди — вали-кронштейни та легкість обертання валів, надалі сильно позначиться на ходових характеристиках моделі та вплине на витрату акумуляторних батарей. Після остаточного затвердіння епоксидної смоли ще раз перевіряємо легкість обертання вилову, і якщо все в порядку, остаточно фіксуємо кронштейни, добре проливаючи місце склеювання на текстолітових майданчиках епоксидною смолою. На цьому фото показаний вузол із уже загнутими та вклеєними на епоксидну смолу кронштейнами.

Наступний етап після фіксації кронштейнів установка моторами з двигунами. Для цього спочатку, на токарному верстаті, точимо боби і нарізаємо в них різьблення під гвинти, якими буде кріпитися моторама. На фото вище видно, що боби вже встановлено в корпус. Опишу дещо докладніше процес їх встановлення. Бобишки я зробив з оргскла, а різьблення нарізане під болти М3. Для спрощення процесу встановлення моторами з двигунами робимо дві прості пристрої. На токарному верстаті точимо дві втулки. Так як у нас гребні вали та вали електродвигунів мають діаметр 2мм, робимо внутрішній діаметр втулок 2мм. Їхня довжина приблизно 30мм, а зовнішній діаметр особливого значення не має. Потім, за допомогою цих втулок, з'єднуватимемо вали моторів і гребні вали в одне ціле. Прикручуємо бобишки до моторів і підганяючи їх, виставляємо мотораму в корпусі, так щоб гребні вали оберталися з максимальною легкістю.

З'єднання електромоторів із гребними валами

Після встановлення гребних валів і моторів на радіокеровану модель катера, треба подумати про їхнє з'єднання. Існує кілька різних схем. Можна з'єднувати ці вузли за допомогою гнучкого з'єднання, наприклад, пружини або карданного з'єднання. Ми будемо використовувати другий варіант. Для цього на токарному верстаті спочатку з сталі виточимо дві втулки з кулькою. Просвердлимо кульки для подальшої установки шпонок із дроту.

Тут фото вже встановленої деталі на валу зі шпонкою.

Потім виточимо зі сталі дві чашки і зробимо пропили для шпонок. Після просвердлити чашки, з двох сторін свердлом на 1,6мм, і наріжемо різьблення М2 для фіксуючих гвинтів.

Збираємо всі деталі разом. На вали виточимо втулки, що обмежують, і запаяємо їх так щоб при нагвинчених гребних гвинтах і встановлених обмежувальних втулках був невеликий люфт.

Далі, на один із кінців валу, запаюємо втулки з кульками і вставляємо в отвори дротяні шпонки, так щоб вони легко рухалися. Кінцевий результат Ви бачили на фото вище. Чашки закріпимо гвинтами на валах електромоторів. Тепер вставляємо вали в дейдвуди, встановлюємо моторам на місце і збираємо всі разом.

Наступний етап – виготовлення гребних гвинтів. Як це зробити описано у статті.

Поки використовуватимемо необроблені гребні гвинти.

Зараз можна подати харчування на двигуни та перевірити як усе працює.

Виготовлення керма для моделі

Тепер на радіокеровану модель катера Schnellboot S100 треба виготовити кермо. На цю модель треба зробити 3 штуки. За правилами керма та гвинти можна зробити кілька великих розмірів. Якщо центральне кермо цілком достатньої площі, то бічні керма замалі. Перо мають форму трапеції, тому спочатку з паперу зробимо форму. За основу можна взяти кермо з набору і трохи збільшити площу. Після примірки викрійок перенесемо їх на матеріал, з якого робитимемо деталі. Тут краще застосувати нержавіючий метал, що добре паяється. Для цього я використовую листову латунь товщиною 0,2-0,3 мм. Балер робимо із велосипедної спиці, її діаметр 2мм. Один кінець, на довжину пера, плющиться і обточується на електроточилі. Ось такі вийшли деталі, підготовлені до паяння.

Встановлюємо балер за місцем осі обертання і добре припаюємо його потужним паяльником до однієї зі стінок пера. Потім згинаємо перо і запаюємо задню кромку, потім припаюємо торці.

Ось такі вийшли необроблені деталі.

Тепер їх треба обробити та надати кермам потрібну форму.

За таким же принципом робимо і центральне кермо. Він дещо складнішої форми, але суть процесу подібна до вищеописаної. Єдина відмінність тут передня кромка робиться з мідної трубки.

Зрештою виходять ось такі керма.

Герметизація корпусу та забезпечення плавучості

Наступний етап – встановлення водонепроникних перебірок у корпус. Це потрібно для того, щоб забезпечити радіокерований катеруплавучасть при попаданні води всередину. Для невеликої моделі це особливо критично, оскільки навіть мала кількість води може призвести до її затоплення та можливо втрати. Тому розіб'ємо внутрішній об'єм на чотири відсіки та встановимо водонепроникні перебирання з полістиролу. Тепер можна провести випробування на плавучість, для цього затопитимемо відсіки водою.

Затоплено один відсік.

Затоплено два відсіки.

Затоплено три відсіки.

Як видно на фото, навіть при затопленні трьох відсіків частина радіокерованого катера залишилася на плаву. З цього випливає, що і в такій ситуації можна врятувати модель. Таким чином, вона вийшла розбитою на чотири відсіки: носовий,

другий - відсік електроніки,

третій – моторний

та кормовий

з рульовою машинкою та приводами кермів. Але щоб не допускати попадання води всередину, необхідно, заздалегідь, добре герметизувати корпус. Для забезпечення герметизації внутрішнього об'єму, шляхом заклеювання корпусу оракалом, до бортів приклеїмо борт з полістиролу. Для отримання доступу до відсіку електроніки, після приклеювання носової частини палуби, у перебиранні робиться люк, що піднімається вгору. А для можливості зйомки гребних валів у ній робляться отвори, які потім заклеюватимуться оракалом.

Установки кермової машинки та електроніки

Тепер настав час встановлення кермової машинки та електроніки на радіокеровану модель катера Schnellboot S100. Для цього, спочатку, продумаємо як її кріпити привід серво. Я зробив три стійки-кронштейна з товстого литника і посилив їхнє кріплення куточками з полістиролу. Саму раму зробив із пластикової заглушки від комп'ютера. Вона має форму куточка і вийшло цілком зручне кріплення.

Як сервопривод використовував китайську рульову машинку HXT-500, вагою 8 грам. Тягу зробив із дроту діаметром 1мм із засувками з авіамодельної корди.

Встановлюємо все на місце, раму кріпимо шурупами до стояків з литників.

У другому відсіку відсіку розміщуємо електроніку. Там розташовуватимуться приймач і регулятор ходу.

Палуба з головною надбудовою поки не встановлена, але надалі вони будуть вклеєні і для можливості встановлення та зняття електроніки, у переборці, зроблений люк, що піднімається вгору.

Акумулятори моделі розташуємо в моторному відсіку. Щоб батарея не заважала обертанню гребних валів, зробимо підкладку-перегородку, теж із комп'ютерної заглушки. З обох боків, щоб акумулятор не бовтався, прокладемо смужки з пористого пакувального матеріалу.

Тепер радіокерована модель катера Schnellboot S100 готова до ходових випробувань.

Відео ходових випробувань

Далі буде…

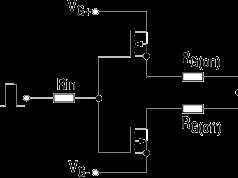

Редукторами називають пристрої, що дозволяють знижувати чи підвищувати кількість обертів двигуна моделі корабля, і навіть повідомляти гвинтам потрібний напрямок обертання. Редуктори встановлюють у корпусі моделей кораблів між двигуном та гребним гвинтом. Більшість двигунів для моделей – високооборотні. Тому їм потрібні редуктори зниження кількості оборотів і повідомлення обертання кільком гвинтам.

Для виготовлення редукторів зазвичай підбирають циліндричні шестерні від різних приладів, телефонних номеронабирачів і годинникових механізмів, розрахувавши попередньо потрібне передатне число.

Передатна кількість редуктора iпоказує, скільки разів треба збільшити чи зменшити кількість обертів на виході редуктора. Якщо потрібно зменшити кількість оборотів у iраз, то число зубців провідної шестерні Z1(вал якої з'єднується з двигуном) має бути в iразів менше, ніж у веденої шестерні Z2(вал якої з'єднується з валом

гребного гвинта), тобто:

Якщо потрібно збільшити кількість оборотів, то надходять навпаки. Таким чином, число оборотів веденої шестірні редуктора завжди буде більше або менше числа оборотів ведучої шестірні в стільки разів, скільки разів менше або більше буде зубів у ведучої шестерні.

Мал. 108. Триступінчастий редуктор.

Іноді виникає необхідність виготовити редуктор з дуже великим уповільненням, наприклад, на шкітову лебідку для перекладання вітрил на моделі радіокерованої яхти. У цьому випадку роблять багатоступінчастий редуктор, тобто з двох або трьох пар шестерень. Використовують для цього черв'ячну передачу.

Щоб визначити загальне передатне число такого редуктора, роблять так. Спочатку визначають передатне відношення кожної пари шестерень або черв'ячної передачі окремо, а потім перемножують їх між собою та отримують загальне передатне число i. На рис. 108 показаний загальний вигляд триступінчастого редуктора, що складається з однієї черв'ячної передачі та двох пар циліндричних шестерень. Загальна передатна кількість такого редуктора iбуде одно: i1i2i3.

Однією з найважливіших величин в зубчастих передачах є модуль зачеплення m. Модулем зачеплення називається довжина в мм, що припадає на один зуб шестірні по діаметру початкового кола, чисельно дорівнює відношенню діаметра цього кола та числу зубів. Тільки шестерні з однаковим модулем забезпечують нормальне зачеплення та можуть бути використані у редукторі.

Таким чином, при підборі готових шестерень спочатку слід визначити їх модулі. Якщо вони однакові, то працюватимуть у парі. Для визначення модуля циліндричної шестерні можна скористатися наступною залежністю:

![]()

де d- Зовнішній діаметр шестерні;

Z- Число зубів шестерні.

При виготовленні редукторів треба прагнути використовувати дрібномодульні шестірні, тобто шестірні, що мають більше зубів при однаковому діаметрі. Застосування дрібномодульних шестерень зменшує втрати на тертя, шум у редукторі та покращує плавність роботи. Величини модуля зачеплення стандартизовані. Для виготовлення редукторів до моделей кораблів найбільше підходять шестерні з модулем зачеплень 0,5; 0,6; 0,7; 0,8; 1,0; 1,25 та 1,5 мм. Чим більша потужність двигуна, тим з більшим модулем зачеплення беруться шестерні для редуктора. Так, шестерні з модулем зачеплення 1,25 та 1,5 можна рекомендувати для виготовлення редуктора лише під двигуни внутрішнього згоряння (рис. 109).

Мал. 109. Двигун внутрішнього згоряння із редуктором.

Редуктори, виготовлені з такими шестернями, під електродвигун будуть дуже грубими і мати великі втрати. Для них краще застосовувати шестірні із модулями зачеплення: 0,6; 0,7 та 0,8. Зменшенню шуму редуктора та поліпшенню плавності його роботи сприяє також застосування шестерень із різних металів, наприклад сталевих та латунних. Ще менше будуть втрати в редукторі і зменшено шум його роботи, якщо його помістити в коробку, залиту машинним маслом, причому буде цілком достатньо, якщо одна з шестерень редуктора зануриться в нього лише на 3-4 мм.

Мал. 110. Схеми редукторів.

Рис.111. Розмітка бічної пластини редуктора.

Виготовлення редуктора починають із виготовлення бічних пластин. Вирізують їх із листової латуні або сталі 1,5-2 мм. Пластини треба добре випрямити на рівній металевій плиті дерев'яним молотком, потім скласти разом, затиснути струбциною або в ручних лещатах і просвердлити в 4 кутах отвору 3-4 мм, залежно від того, якими болтами вони з'єднуватимуться. Далі обидві пластини треба з'єднати двома болтами (протилежними кутами) і обробити напилком по викресленому контуру.

Тепер зробити точну розмітку місць розташування всіх шестерень на одній із бічних пластин редуктора. Припустимо, що виготовлятиметься редуктор зменшення кількості обертів із роботою на два гвинта. Тоді треба провести металевою рисовкою дві взаємно перпендикулярні лінії - горизонтальну (А1 A2) на рівні залежно від діаметра шестерні і вертикальну лінію (Б1 Б2) посередині пластини (рис. 111). З точки перетину цих ліній (О) треба відкласти в сторони горизонтальної лінії центри ведених шестерень - 001 і 002. Відстань між цими точками О1О2 повинна дорівнювати відстані між центрами гребних валів даної моделі.

Мал. 112. Встановлення ковзних підшипників.

Мал. 113. Втулки для шарикопідшипників.

Накернивши центри всіх кіл, просвердлити відразу в обох пластинах отвори під підшипники ковзання або під кулькові. Потім пластини роз'єднують і їх отвори впресовують підшипники ковзання, виточені з бронзи на токарному верстаті (рис. 112), або встановлюють кулькові підшипники в спеціальних втулках або вкладишах (рис. 113). Найкращим матеріалом для втулок є алюміній або латунь.

Кріпляться вони до бічних пластин редуктора за допомогою трьох гвинтів (рис. 114). При виточуванні втулок (вкладишів) для кулькових підшипників необхідно, щоб діаметр А точно відповідав діаметру зовнішньої обойми шарикопідшипника, обойма повинна туго входити на своє місце. Розмір «Б» повинен дорівнювати висоті обоймишарикопідшипника, товщина стінок втулки 2,0-2,5 мм, а основи - 3,0-3,5 мм.

Мал. 114. Кріплення шестерень на осі.

Осі для шестерень виточують із сталі на токарному верстаті. Вони повинні туго входити до центральних отворів шестерень. Якщо шестірні мають циліндричні виступи, то кріплення їх до осей можна здійснити за допомогою шпильки (рис. 114 А). Якщо виступів на шестірні немає, осі виточують із заплечиком (фланцем) і шестерні кріпляться до нього за допомогою гвинтів або заклепок (рис. 114, Б). При виготовленні осей необхідно, щоб розмір Н був у всіх осей однаковим, а шестерні розташовувалися симетрично по відношенню до них.

На рис. 115 показаний редуктор у зібраному вигляді. Бічні стінки його можна скріпити шпильками із заплечиками та різьбленням на кінцях або простими болтами, але з розпірними трубками, одягненими на болти.

Мал. 115. Редуктор у зібраному вигляді.

На моделях кораблів двигуни внутрішнього згоряння встановлюються на основи (фундаменти) з дерева, металу або у поєднанні того й іншого (рис. 116).

Електродвигуни зазвичай кріплять на дерев'яних основах (подушках) або привертають до посиленого перебирання корпусу моделі. Іноді прямо до редуктора, а останній до основи, вклеєної в корпус моделі (рис. 117).

Мал. 116. Фундаменти під двигуни внутрішнього згоряння.

Гребні вали виготовляють із пруткової сталі діаметром 3-6 мм, залежно від діаметра гребного гвинта та потужності двигуна. На одному кінці валу на різьбленні встановлюється гребний гвинт з обтічником, а на іншому пристосування для з'єднання валу з двигуном або редуктором. Дуже часто для виготовлення валів гребних використовують велосипедні спиці або спиці коліс мотоцикла.

Мал. 117. Встановлення електродвигунів.

Гребний вал вставляється в дейдвудну трубу, яка являє собою металеву трубку з внутрішнім діаметром 4- 8 мм, по кінцях якої впресовані латунні (бронзові, фторопластові) втулки (підшипники) з внутрішнім діаметром, відповідним діаметру валу гребного (рис. 118). З метою зменшення тертя дуже часто в дейдвуди вставляють і шарикопідшипники, які запресовуються в спеціальну втулку, туго насаджену на дейдвудну трубу та пропаяну оловом (рис. 118, Б).

Мал. 118. Дейдвудні труби: А - з латунними другопластовими втулками; Б - із шарикопідшипниками; В - із сальниковим набивкою для моделей підводних човнів.

Для набивання дейдвудів тавотом на одному його кінці (розташованому в корпусі моделі) припаюється короткий (30-40 мм) шматочок трубки з гвинтом для підтискання тавота в міру його витрачання. Для моделей підводних човнів дейдвуди робляться зовсім непроникними. З цією метою бронзову (латунну) втулку (підшипник) поглиблюють у дейдвудну трубу на 8-12 мм і припаюють через спеціально для цього просвердлений отвір у дейдвуді. Частину вільного простору між валом та дейдвудом заповнюють шпагатом або суворими нитками, просоченими тавотом. Це заповнення обтискують другою втулкою і пропаюють (рис. 118, В).

Мал. 119. З'єднання двигунів із гребними валами.

Дейдвуди встановлюють моделі так, щоб вони по можливості розташовувалися паралельно діаметральної площини і конструктивної ватерлінії моделі і забезпечували зазор між гребним гвинтом і корпусом моделі не менше 0,12-0,28 діаметра гребного гвинта.

Якщо діаметр гребного гвинта не дозволяє виконати ці умови, то дейдвуди доводиться ставити під невеликим кутом по відношенню до ДП та з нахилом до площини ватерлінії, а на швидкісних керованих моделях це неминуче. Потрібно пам'ятати, що як розчин валів, так і нахил їх на величину більше 12 ° сильно зменшують к. п. д. гребного гвинта. Тому на швидкісних кордових та радіокерованих моделях застосовують кронштейни з карданом, що забезпечують горизонтальність гребного валу.

Мал. 120. Шарнірні з'єднання валів.

З'єднання двигунів з гребними валами та редукторами може бути різноманітним. Найпростіше з'єднання двигуна з гребним валом здійснюється за допомогою пружини, гумової трубки, загнутих гачків на самих валах, скоб і найпростіших муфт зчеплення (рис. 119). Таке з'єднання зазвичай роблять на маленьких моделях з малопотужними електродвигунами (порядку 5-10 5т) та гумомоторами.

Мал. 121. З'єднання редукторів із двигуном: А - шарнірне, валиком; Б – шарнірне, гнучким валиком.

Найбільш поширеним та надійним з'єднанням двигунів будь-якої потужності з редукторами та з гребними валами є шарнірне з'єднання (рис. 120). Ця конструкція допускає великі навантаження на вал, а також не вимагає особливого центрування двигуна або редуктора з гребним валом.

Проміжні вали між редуктором і електродвигуном можна виготовити зі сталевого прутка діаметром 4-6 мм (рис. 121, А) або з гнучкого валу, наприклад, від спідометра автомашини. Такий валик можна виготовити і самим. Для цього з дроту ОВС завтовшки 1-1,5 мм намотують впритул до витка.

На токарному верстаті зі сталі виточують кульові наконечники, вставляють їх із двох сторін у пружину (рис. 121, Б) і пропаюють оловом.