Печатна електронна платка– това е диелектрична основа, върху повърхността и в обема на която са нанесени проводими пътища в съответствие с електрическата верига. Печатната платка е предназначена за механично закрепване и електрическо свързване между изводите на монтирани върху нея електронни и електрически продукти чрез запояване.

Операциите по изрязване на детайл от фибростъкло, пробиване на отвори и ецване на печатна платка за получаване на тоководещи писти, независимо от метода на нанасяне на шаблона върху печатната платка, се извършват по една и съща технология.

Ръчна технология на нанасяне

ПХБ писти

Подготовка на шаблона

Хартията, върху която се изчертава оформлението на печатната платка, обикновено е тънка и за по-точно пробиване на отвори, особено при използване на ръчно изработена домашна бормашина, така че свредлото да не води настрани, е необходимо да се направи по-дебело . За да направите това, трябва да залепите дизайна на печатната платка върху по-дебела хартия или тънък дебел картон, като използвате всяко лепило, като PVA или Moment.

Рязане на детайла

Избира се заготовка от ламинат от фолио от фибростъкло с подходящ размер, шаблонът на печатната платка се нанася върху заготовката и се очертава около периметъра с маркер, мек молив или маркиране с остър предмет.

След това ламинатът от фибростъкло се нарязва по маркираните линии с помощта на метални ножици или се изрязва с ножовка. Ножиците режат по-бързо и няма прах. Но трябва да вземем предвид, че при рязане с ножица фибростъклото е силно огънато, което донякъде влошава адхезионната сила на медното фолио и ако елементите трябва да бъдат повторно запоени, релсите могат да се отлепят. Ето защо, ако дъската е голяма и има много тънки следи, тогава е по-добре да я изрежете с ножовка.

Шаблонът на шаблона на печатната платка се залепва към изрязания детайл с лепило Moment, четири капки от което се нанасят върху ъглите на детайла.

Тъй като лепилото се втвърдява само за няколко минути, можете веднага да започнете да пробивате дупки за радиокомпоненти.

Пробиване на отвори

Най-добре е да пробивате отвори с помощта на специална мини бормашина с твърдосплавно свредло с диаметър 0,7-0,8 mm. Ако не е налична мини пробивна машина, тогава можете да пробиете дупки с бормашина с ниска мощност, като използвате обикновена бормашина. Но когато работите с универсална ръчна бормашина, броят на счупените свредла ще зависи от твърдостта на ръката ви. Определено няма да можете да се справите само с една тренировка.

Ако не можете да захванете свредлото, можете да увиете стеблото му с няколко слоя хартия или един слой шкурка. Можете да увиете плътно тънка метална тел около стеблото, завой по завой.

След като завършите пробиването, проверете дали всички отвори са пробити. Това може да се види ясно, ако погледнете печатната платка нагоре към светлината. Както можете да видите, няма липсващи дупки.

Нанасяне на топографски чертеж

За да се защитят местата на фолиото върху ламинат от фибростъкло, които ще бъдат проводими пътища от разрушаване по време на ецване, те трябва да бъдат покрити с маска, която е устойчива на разтваряне във воден разтвор. За удобство при рисуване на пътеки е по-добре предварително да ги маркирате с помощта на мек молив или маркер.

Преди нанасяне на маркировките е необходимо да се премахнат следите от лепилото, с което е залепен шаблонът на печатната платка. Тъй като лепилото не се е втвърдило много, лесно се отстранява, като се разточи с пръст. Повърхността на фолиото също трябва да се обезмасли с помощта на парцал с всякакви средства, например ацетон или бял алкохол (така наречения пречистен бензин), или с някакъв препарат за миене на съдове, например Ferry.

След като маркирате пистите на печатната платка, можете да започнете да прилагате техния дизайн. Всеки водоустойчив емайл е много подходящ за рисуване на пътеки, например алкиден емайллак от серията PF, разреден до подходяща консистенция с бял алкохолен разтворител. Можете да рисувате пътеки с различни инструменти - стъклена или метална писалка, медицинска игла и дори клечка за зъби. В тази статия ще ви разкажа как да нарисувате следи на печатни платки с помощта на писалка и балерина, които са предназначени за рисуване върху хартия с мастило.

Преди това не е имало компютри и всички рисунки са рисувани с прости моливи върху ватман и след това са прехвърляни с мастило върху паус, от който са правени копия с копирни машини.

Рисуването започва с контактни площадки, които се рисуват с балерина. За да направите това, трябва да настроите разстоянието между плъзгащите се челюсти на дъската за рисуване на балерина до необходимата ширина на линията и за да зададете диаметъра на кръга, извършете настройката с втория винт, като отместите чертожното острие от оста на завъртане.

След това чертожната дъска на балерината се запълва с боя до дължина 5-10 mm с помощта на четка. За нанасяне на защитен слой върху печатна платка, боята PF или GF е най-подходяща, тъй като изсъхва бавно и ви позволява да работите тихо. Може да се използва и боя на марката NTs, но с нея се работи трудно, защото съхне бързо. Боята трябва да залепва добре и да не се разтича. Преди боядисване трябва да разредите боята до течна консистенция, като добавите към нея подходящ разтворител малко по малко с енергично разбъркване и се опитвате да рисувате върху парчета фибростъкло. За да работите с боя, най-удобно е да я излеете в бутилка лак за маникюр, в чийто обрат има четка, устойчива на разтворители.

След като коригирате чертожната дъска на балерината и получите необходимите параметри на линията, можете да започнете да прилагате контактните подложки. За да направите това, острата част на оста се вкарва в отвора и основата на балерината се завърта в кръг.

При правилна настройка на писалката и желаната консистенция на боята около отворите на печатната платка се получават идеално кръгли кръгове. Когато балерина започне да рисува лошо, останалата засъхнала боя се отстранява от процепа на чертожната дъска с кърпа и чертожната дъска се запълва с прясна боя. За да нарисувате всички дупки на тази печатна платка с кръгове, бяха необходими само две зареждания на писалката за рисуване и не повече от две минути време.

След като кръглите подложки на дъската са начертани, можете да започнете да рисувате проводимите пътеки с помощта на писалка за рисуване. Подготовката и настройката на ръчна дъска за рисуване не се различава от подготовката на балерина.

Единственото нещо, което допълнително е необходимо, е плоска линийка, към едната страна на която по ръбовете са залепени парчета гума с дебелина 2,5-3 mm, така че линийката да не се плъзга по време на работа и фибростъклото, без да докосва линийката, може свободно да преминава под него. Дървеният триъгълник е най-подходящ като линийка, той е стабилен и в същото време може да служи като опора за ръка при рисуване на печатна платка.

За да предотвратите изплъзване на печатната платка при рисуване на пътеки, препоръчително е да я поставите върху лист шкурка, който се състои от два листа шкурка, запечатани заедно с хартиените страни.

Ако те влязат в контакт при рисуване на пътеки и кръгове, тогава не трябва да предприемате никакви мерки. Трябва да оставите боята върху печатната платка да изсъхне, докато не остане петна при докосване, и с върха на нож отстранете излишната част от дизайна. За да изсъхне боята по-бързо, дъската трябва да се постави на топло място, например на радиатор през зимата. През лятото - под лъчите на слънцето.

Когато дизайнът върху печатната платка е напълно приложен и всички дефекти са коригирани, можете да продължите с ецването му.

Технология на проектиране на печатни платки

с помощта на лазерен принтер

При печат на лазерен принтер изображението, образувано от тонера, се пренася, поради електростатика, от фотобарабана, върху който лазерният лъч е начертал изображението, върху хартия. Тонерът се задържа върху хартията, запазвайки изображението, само благодарение на електростатиката. За фиксиране на тонера хартията се навива между ролки, едната от които е термична пещ, загрята до температура 180-220°C. Тонерът се разтапя и прониква в текстурата на хартията. След като се охлади, тонерът се втвърдява и прилепва здраво към хартията. Ако хартията се загрее отново до 180-220°C, тонерът отново ще стане течен. Това свойство на тонера се използва за прехвърляне на изображения на писти с ток върху печатна платка у дома.

След като файлът с дизайна на печатната платка е готов, трябва да го отпечатате с лазерен принтер върху хартия. Моля, обърнете внимание, че изображението на чертежа на печатната платка за тази технология трябва да се гледа от страната, където са монтирани частите! Мастиленоструйният принтер не е подходящ за тези цели, тъй като работи на различен принцип.

Подготовка на хартиен шаблон за прехвърляне на дизайна върху печатната платка

Ако отпечатате дизайн на печатна платка върху обикновена хартия за офис оборудване, тогава поради порестата си структура тонерът ще проникне дълбоко в тялото на хартията и когато тонерът се прехвърли върху печатната платка, по-голямата част от него ще остане в хартията. Освен това ще има трудности при премахването на хартията от печатната платка. Ще трябва да го накиснете във вода за дълго време. Следователно, за да подготвите фотомаска, ви е необходима хартия, която няма пореста структура, например фотохартия, подложка от самозалепващи се филми и етикети, паус, страници от лъскави списания.

Използвам стара паус хартия като хартия за отпечатване на дизайна на печатни платки. Паусът е много тънък и е невъзможно да се отпечата шаблон директно върху него; За да разрешите този проблем, преди да отпечатате, трябва да нанесете капка каквото и да е лепило върху парче проследяваща хартия с необходимия размер в ъглите и да го залепите към лист офис хартия А4.

Тази техника ви позволява да отпечатате дизайн на печатна платка дори върху най-тънката хартия или филм. За да бъде дебелината на тонера на чертежа максимална, преди да отпечатате, трябва да конфигурирате „Свойства на принтера“, като изключите икономичния режим на печат и ако тази функция не е налична, изберете най-грубия тип хартия, за например картон или нещо подобно. Напълно възможно е да не получите добър печат от първия път и ще трябва да експериментирате малко, за да намерите най-добрия режим на печат за вашия лазерен принтер. В получения отпечатък на дизайна пистите и контактните площадки на печатната платка трябва да са плътни без луфтове или петна, тъй като ретуширането на този технологичен етап е безполезно.

Остава само да изрежете пауса по контура и шаблонът за изработка на печатната платка ще бъде готов и можете да преминете към следващата стъпка, прехвърляйки изображението върху ламинат от фибростъкло.

Прехвърляне на дизайн от хартия върху фибростъкло

Прехвърлянето на дизайна на печатната платка е най-критичната стъпка. Същността на технологията е проста: върху медното фолио от фибростъкло се нанася хартия със страната на отпечатания шаблон на релсите на печатната платка и се притиска с голяма сила. След това този сандвич се загрява до температура от 180-220°C и след това се охлажда до стайна температура. Хартията се откъсва и дизайнът остава върху печатната платка.

Някои занаятчии предлагат прехвърляне на дизайн от хартия върху печатна платка с помощта на електрическа ютия. Опитах този метод, но резултатът беше нестабилен. Трудно е едновременно да се гарантира, че тонерът се загрява до желаната температура и че хартията се притиска равномерно върху цялата повърхност на печатната платка, когато тонерът се втвърди. В резултат на това моделът не се прехвърля напълно и остават празнини в шаблона на релсите на печатната платка. Може би ютията не се нагряваше достатъчно, въпреки че регулаторът беше настроен на максимално нагряване на ютията. Не исках да отварям ютията и да преконфигурирам термостата. Затова използвах друга технология, по-малко трудоемка и даваща сто процента резултат.

Върху парче ламинат от фибростъкло, изрязано по размера на печатната платка и обезмаслено с ацетон, залепих паус с отпечатан шаблон в ъглите. Поставих пети от листове офис хартия върху паус за по-равномерен натиск. Полученият пакет се поставя върху лист шперплат и се покрива отгоре с лист със същия размер. Целият този сандвич беше захванат с максимална сила в скоби.

Остава само да загреете готовия сандвич до температура от 200°C и да го охладите. Електрическа фурна с терморегулатор е идеална за отопление. Достатъчно е да поставите създадената конструкция в шкаф, да изчакате да достигне зададената температура и след половин час да извадите дъската да се охлади.

Ако нямате електрическа фурна, можете да използвате и газова фурна, като регулирате температурата с копчето за подаване на газ с помощта на вградения термометър. Ако няма термометър или е дефектен, тогава жените могат да помогнат; позицията на контролния бутон, при който се пекат пайове, е подходяща.

Тъй като краищата на шперплата бяха изкривени, за всеки случай ги затегнах с допълнителни скоби. За да избегнете това явление, по-добре е да закрепите печатната платка между метални листове с дебелина 5-6 mm. Можете да пробиете дупки в ъглите им и да затегнете печатни платки, да затегнете плочите с помощта на винтове и гайки. M10 ще е достатъчно.

След половин час структурата се е охладила достатъчно, за да може тонера да се втвърди и платката може да се отстрани. Още при първия поглед на извадената печатна платка става ясно, че тонерът се е пренесъл идеално от паус върху платката. Паусът пасва плътно и равномерно по линиите на отпечатаните следи, пръстените на контактните подложки и маркиращите букви.

Паусът лесно се отлепи от почти всички следи от печатната платка; останалата паус хартия беше отстранена с влажна кърпа. Но все пак имаше пропуски на няколко места по отпечатаните следи. Това може да се случи в резултат на неравномерен печат от принтера или останала мръсотия или корозия върху фолиото от фибростъкло. Празнините могат да бъдат боядисани с водоустойчива боя, лак за маникюр или ретуширани с маркер.

За да проверите годността на маркера за ретуширане на печатна платка, трябва да начертаете линии върху хартия с него и да намокрите хартията с вода. Ако линиите не се размиват, тогава маркерът за ретуш е подходящ.

Най-добре е да ецвате печатна платка у дома в разтвор на железен хлорид или водороден пероксид с лимонена киселина. След ецване тонерът може лесно да се отстрани от отпечатаните следи с тампон, напоен с ацетон.

След това се пробиват отвори, проводящи пътеки и контактни площадки се калайдисват и радиоелементите се запечатват.

Това е външният вид на печатната платка с инсталирани на нея радиокомпоненти. Резултатът е захранващ и превключващ блок за електронната система, който допълва обикновена тоалетна с функция биде.

Гравиране на печатни платки

За отстраняване на медно фолио от незащитени участъци от фолиран ламинат от фибростъкло при изработка на печатни платки у дома, радиолюбителите обикновено използват химически метод. Печатната платка се поставя в разтвор за ецване и поради химическа реакция незащитената от маската мед се разтваря.

Рецепти за ецване разтвори

В зависимост от наличието на компоненти, радиолюбителите използват едно от решенията, дадени в таблицата по-долу. Разтворите за ецване са подредени по популярност на използването им от радиолюбители у дома.

| Име на решението | Съединение | Количество | Технология на готвене | Предимства | недостатъци |

|---|---|---|---|---|---|

| Водороден пероксид плюс лимонена киселина | Водороден пероксид (H 2 O 2) | 100 мл | Разтворете лимонената киселина и готварската сол в 3% разтвор на водороден прекис. | Наличие на компоненти, висока скорост на ецване, безопасност | Не се съхранява |

| Лимонена киселина (C 6 H 8 O 7) | 30 гр | ||||

| Трапезна сол (NaCl) | 5 гр | ||||

| Воден разтвор на железен хлорид | Вода (H2O) | 300 мл | Разтворете железен хлорид в топла вода | Достатъчна скорост на ецване, за многократна употреба | Ниска наличност на железен хлорид |

| Железен хлорид (FeCl3) | 100 гр | Водороден пероксид плюс солна киселина | Водороден пероксид (H 2 O 2) | 200 мл | Изсипете 10% солна киселина в 3% разтвор на водороден прекис. | Висока скорост на ецване, за многократна употреба | Изискват се големи грижи |

| Солна киселина (HCl) | 200 мл | ||||

| Воден разтвор на меден сулфат | Вода (H2O) | 500 мл | Разтворете трапезната сол в гореща вода (50-80°C) и след това меден сулфат | Наличност на компоненти | Токсичността на медния сулфат и бавното ецване, до 4 часа |

| Меден сулфат (CuSO 4) | 50 гр | ||||

| Трапезна сол (NaCl) | 100 гр | ||||

Гравиране на печатни платки не се допускат метални прибори. За да направите това, трябва да използвате контейнер от стъкло, керамика или пластмаса. Използваният ецващ разтвор може да се изхвърли в канализацията.

Ецващ разтвор на водороден прекис и лимонена киселина

Разтвор на основата на водороден прекис с разтворена в него лимонена киселина е най-безопасният, най-достъпен и най-бързо действащ. От всички изброени решения това е най-доброто по всички критерии.

Водородният пероксид може да бъде закупен във всяка аптека. Продава се под формата на течен 3% разтвор или таблетки, наречени хидроперит. За да получите течен 3% разтвор на водороден прекис от хидроперит, трябва да разтворите 6 таблетки с тегло 1,5 грама в 100 ml вода.

Лимонената киселина под формата на кристали се продава във всеки магазин за хранителни стоки, опакована в торбички с тегло 30 или 50 грама. Трапезната сол може да се намери във всеки дом. 100 ml разтвор за офорт е достатъчен за отстраняване на медно фолио с дебелина 35 микрона от печатна платка с площ от 100 cm 2. Използваният разтвор не се съхранява и не може да се използва повторно. Между другото, лимонената киселина може да бъде заменена с оцетна киселина, но поради острата й миризма ще трябва да ецвате печатната платка на открито.

Разтвор за декапиране на железен хлорид

Вторият най-популярен разтвор за ецване е воден разтвор на железен хлорид. Преди това беше най-популярният, тъй като железният хлорид беше лесен за получаване във всяко промишлено предприятие.

Разтворът за ецване не е взискателен към температурата; той ецва достатъчно бързо, но скоростта на ецване намалява с изразходването на железния хлорид в разтвора.

Железният хлорид е много хигроскопичен и следователно бързо абсорбира вода от въздуха. В резултат на това на дъното на буркана се появява жълта течност. Това не влияе на качеството на компонента и такъв железен хлорид е подходящ за приготвяне на разтвор за ецване.

Ако използваният разтвор на железен хлорид се съхранява в херметически затворен контейнер, той може да се използва многократно. Подлежи на регенериране, просто изсипете железни пирони в разтвора (те веднага ще бъдат покрити с хлабав слой мед). Ако попадне върху някаква повърхност, оставя трудноотстраними жълти петна. В момента разтворът на железен хлорид се използва по-рядко за производството на печатни платки поради високата му цена.

Разтвор за офорт на основата на водороден прекис и солна киселина

Отлично решение за ецване, осигурява висока скорост на ецване. Солната киселина при интензивно разбъркване се излива на тънка струя в 3% воден разтвор на водороден прекис. Недопустимо е изливането на водороден прекис в киселина! Но поради наличието на солна киселина в разтвора за ецване, трябва да се внимава много при ецване на дъската, тъй като разтворът разяжда кожата на ръцете и разваля всичко, с което влиза в контакт. Поради тази причина не се препоръчва използването на разтвор за офорт със солна киселина у дома.

Разтвор за ецване на базата на меден сулфат

Методът за производство на печатни платки с помощта на меден сулфат обикновено се използва, ако е невъзможно да се произвеждат разтвори за ецване на базата на други компоненти поради тяхната недостъпност. Медният сулфат е пестицид и се използва широко за контрол на вредителите в селското стопанство. В допълнение, времето за ецване на печатната платка е до 4 часа, като е необходимо да се поддържа температура на разтвора 50-80 ° C и да се осигури постоянна промяна на разтвора на повърхността, която се ецва.

Технология за ецване на печатни платки

За ецване на дъската във всеки от горните разтвори за ецване са подходящи стъклени, керамични или пластмасови съдове, например от млечни продукти. Ако нямате под ръка подходящ размер на контейнера, можете да вземете произволна кутия от плътна хартия или картон с подходящ размер и да я облицовате отвътре с найлоново фолио. Разтворът за ецване се излива в контейнера и върху повърхността му внимателно се поставя печатна платка с шаблон надолу. Благодарение на силите на повърхностното напрежение на течността и лекото й тегло, дъската ще плава.

За удобство можете да залепите капачка от пластмасова бутилка в центъра на дъската с моментално лепило. Корковата тапа ще служи едновременно като дръжка и плувка. Но има опасност да се образуват въздушни мехурчета по платката и медта да не се ецва на тези места.

За да осигурите равномерно ецване на медта, можете да поставите печатната платка на дъното на контейнера с шаблона нагоре и периодично да разклащате тавата с ръка. След известно време, в зависимост от разтвора за ецване, ще започнат да се появяват области без мед и след това медта ще се разтвори напълно по цялата повърхност на печатната платка.

След като медта се разтвори напълно в разтвора за ецване, печатната платка се изважда от ваната и се измива добре под течаща вода. Тонерът се отстранява от пистите с парцал, напоен с ацетон, а боята се отстранява лесно с парцал, напоен с разтворител, добавен към боята, за да се получи желаната консистенция.

Подготовка на печатната платка за монтаж на радиокомпоненти

Следващата стъпка е да подготвите печатната платка за инсталиране на радио елементи. След отстраняване на боята от дъската, релсите трябва да се шлайфат с кръгови движения с фина шкурка. Няма нужда да се увличате, тъй като медните релси са тънки и лесно се шлифоват. Достатъчни са само няколко минавания с абразив с лек натиск.

След това тоководещите пътища и контактните площадки на печатната платка се покриват с алкохолно-колофонов флюс и се калайдисват с мека спойка с помощта на еклектичен поялник. За да предотвратите покриването на дупките на печатната платка с припой, трябва да вземете малко от него върху върха на поялника.

След завършване на производството на печатната платка, остава само да поставите радиокомпонентите на определените места и да запоите техните проводници към подложките. Преди запояване краката на частите трябва да се навлажнят с алкохолно-колофонов поток. Ако краката на радиокомпонентите са дълги, тогава преди запояване те трябва да бъдат изрязани със странични ножове до дължина на изпъкналост над повърхността на печатната платка от 1-1,5 mm. След като приключите с монтажа на частите, трябва да отстраните останалия колофон с помощта на всеки разтворител - алкохол, бял алкохол или ацетон. Всички те успешно разтварят колофон.

Реализирането на тази проста капацитивна релейна верига от полагането на пистите за производство на печатна платка до създаването на работеща проба отне не повече от пет часа, много по-малко, отколкото беше необходимо, за да се напише тази страница.

Самоделна печатна платка

Как да си направим печатна платка у дома с помощта на лазерна технология. Това се отнася до термичния трансфер на тонер от хартия към метализиращата повърхност на бъдещата печатна платка.

Опитвах се много пъти да направя печатна платка, използвайки технологията на лазерно желязо, но никога не успях да получа надежден, лесно повторим резултат. Освен това, когато правя платка, имам нужда от гравирани отвори в подложките с размер не по-голям от 0,5 мм. Впоследствие ги използвам при пробиване, за центриране на свредло с диаметър 0,75 мм.

Дефектите се проявяват под формата на изместване или промяна в ширината на пистите, както и в нееднаква дебелина на тонера, оставащ върху медното фолио след отстраняване на хартията. Освен това, когато премахвате хартията преди ецване, е проблематично да почистите всяка дупка в тонера от всякакви остатъци от целулоза. В резултат на това при ецване на печатна платка възникват допълнителни трудности, които бяха избегнати само чрез обратното. http://oldoctober.com/ru/

Предполагам, че причината за брака е следната.

Хартията, когато се нагрее до висока температура, започва да се изкривява. Докато температурата на фолиото от фибростъкло винаги е малко по-ниска. Тонерът частично полепва по фолиото, но остава разтопен от страната на хартията. Когато се изкриви, хартията се движи и променя първоначалната форма на проводниците.

Още в началото искам да ви предупредя, че технологията не е лишена от определени недостатъци.

Първият е липсата на специална хартия за термотрансфер, вместо която предлагам да изберете подходяща хартия за самозалепващи етикети. За съжаление не всяка хартия е подходяща. Трябва да изберете такъв, чиито етикети са по-плътни и подложката е с добра, гладка повърхност.

Вторият недостатък е, че размерът на печатната платка е ограничен от размера на гладещата плоча на ютията. Освен това не всяко желязо може да загрее достатъчно равномерно ламинат от фибростъкло, така че е по-добре да изберете най-масивния.

Въпреки всички тези недостатъци обаче, описаната по-долу технология ми позволи да получа стабилен, лесно повторим резултат в дребномащабно производство.

Същността на промяната в традиционния процес е, че се предлага да се нагрява не хартията с тонер, а самото фолио от фибростъкло.

Основното предимство е, че с този метод е лесно да се контролира температурата в зоната на топене на тонера. В допълнение, гумената ролка ви позволява да разпределите равномерно натиска и да предотвратите смачкване на тонера (пиша навсякъде за фолио от фибростъкло, тъй като не съм тествал други материали).

Технологията е еднакво подходяща за ламинат от фолио от фибростъкло с различна дебелина, но е по-добре да се използва материал с дебелина не повече от един милиметър, тъй като лесно се реже с ножица.

И така, вземаме парче от най-опърпания ламинат от фибростъкло и го обработваме с шкурка. Не трябва да използвате много голяма шкурка, тъй като тя може да повреди бъдещите песни. Въпреки това, не е нужно да го шлайфате, ако имате парче ново фибростъкло. Медната повърхност във всеки случай трябва да бъде старателно почистена и обезмаслена.

Изработка на стенс за термотрансфер. За да направите това, отрязваме необходимото парче от лист хартия за етикети и отделяме самите етикети от подложката. Трябва да оставите парче етикет в началото на листа, за да предотвратите засядане на основата в механизма на принтера.

Не докосвайте с ръце зоните на субстрата, където впоследствие ще бъде нанесен тонер.

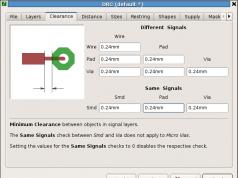

Ако дебелината на ламината от фибростъкло е един милиметър или по-малко, тогава разстоянието между ръбовете на отделните дъски може да бъде 0,2 mm, ако е по-голямо и ще режете детайла с ножовка, тогава 1,5 mm -2,0 mm, в зависимост от дебелината на острието и толеранса на обработка.

Използвам тонерния слой, който е инсталиран по подразбиране в драйвера на принтера, но „B & W Halftones:“ (Ч/Б полутонове) трябва да бъде избрано „Solid“. С други думи, трябва да предотвратите появата на растер. Може да не го видите на шаблона, но може да повлияе на дебелината на тонера.

Фиксираме шаблона върху парче фолио от фибростъкло с кламери. Прикрепяме друг кламер към свободния ръб на шаблона, така че да не влиза в контакт с ютията.

Точката на топене на различните марки тонери е приблизително 160-180C. Следователно температурата на ютията трябва да е малко по-висока с 10-20C. Ако вашата ютия не загрява до температура от 180C, тогава ще трябва да я регулирате.

Преди нагряване подметката на ютията трябва да се почисти добре от мазнини и други замърсители!

Загряваме ютията до температура 180-190 градуса и я притискаме плътно към фолиото от фибростъкло, както е показано на фигурата. Ако поставите ютията по друг начин, дъската може да се нагрее твърде неравномерно, тъй като обикновено ютията се нагрява с 20-30C повече в широката част. Изчакайте две минути.

След това извадете ютията и с едно движение навийте със сила шаблона върху фолиото от фибростъкло, като използвате гумена ролка за навиване на снимки.

Ако по време на валцуването тонерът се смачка, т.е. следите се преместят настрани или променят формата си, тогава трябва да намалите количеството тонер в драйвера на принтера.

Необходимо е центърът на ролката винаги да се движи по протежение на центъра на дъската. Дръжката на ролката трябва да се държи по такъв начин, че да се предотврати появата на вектор на сила, насочен "около" дръжката.

Навиваме шаблона стегнато още няколко пъти и притискаме получения „сандвич“ с нещо тежко, след като поставим няколко пъти сгънат вестник, за да разпределим равномерно тежестта.

Шаблонът трябва да се навива в една и съща посока всеки път. Ролката започва да се движи от мястото, където е прикрепен шаблонът.

След около десет минути можете да премахнете пресата и да премахнете шаблона. Ето какво се случи.

Сега трябва да залепите нещо към задната страна на дъската по какъвто и да е начин, за да можете по-късно да държите тази дъска по време на ецване. (Използвам горещо лепило.)

Ние ецваме дъската в разтвор на железен хлорид.

Как да подготвим разтвора?

Ако буркан с железен хлорид е незапечатан, тогава най-вероятно там вече има супер концентриран разтвор. Можете да го изсипете в купа за мариноване и да добавите малко вода.

Ако железният хлорид все още не е покрит с вода, можете да го направите сами. Вероятно можете да извадите самите кристали от буркана, но не използвайте наследствено сребро за това.

Имайте предвид, че процесът на ецване няма да работи в силно концентриран разтвор, така че след като имате такъв разтвор, трябва да добавите малко вода.

Най-добре е да използвате винилова пластмасова фотована като чиния, но можете да използвате всяка друга.

Картината показва, че дъската плува на повърхността на разтвора поради повърхностното си напрежение. Този метод е добър, защото продуктите за ецване не се задържат на повърхността на дъската, а веднага потъват на дъното на ваната.

В самото начало на ецването трябва да се уверите, че под дъската няма останали въздушни мехурчета. По време на процеса на ецване е препоръчително да проверите дали ецването протича равномерно по цялата повърхност на дъската.

Ако има някаква нееднородност, тогава трябва да активирате процеса със стара четка за зъби или нещо подобно. Но това трябва да се направи внимателно, за да не се унищожи слоят тонер.

Особено внимание трябва да се обърне на дупките в контактните подложки. Областите, където процесът на ецване не е започнал веднага, са по-светли. По принцип е достатъчно да потъмните цялата повърхност и всички дупки в самото начало на процеса и тогава успехът е предрешен.

Ако основната част от дъската е гравирана за 15 минути, тогава не трябва да увеличавате общото време за гравиране повече от два пъти, тоест повече от 30 минути. По-нататъшното ецване не само ще намали ширината на проводниците, но може също така частично да унищожи тонера.

Обикновено всички отвори от 0,5 mm в контактните площадки се гравират два пъти по-бързо.

Моторът завърта малък ексцентрик, който създава вибрации в разтвора (не е необходимо, ако периодично повдигате и местите дъската).

Отмийте тонера с тампон, напоен с ацетон.

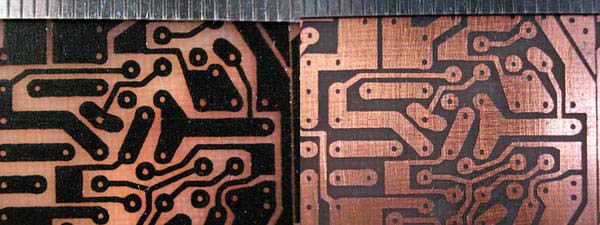

Ето какво се случи. Отляво дъската все още е покрита с тонер. Ширината на пистите е 0.4 мм.

Сега можете да премахнете неравностите, образувани върху медта по време на пробиването. За да направите това, първо ги навиваме на руло с помощта на сачмен лагер, закрепен в удобна рамка. В този случай е по-добре да поставите дъската върху твърда, равна повърхност. След това, като използвате фина шкурка, отстранете оксида от повърхността на медта, ако се е образувал.

Калайдисваме детайла, за което първо го покриваме със слой флюс.

Отидох до магазина за офис консумативи и снимах опаковката със самозалепващи етикети. Тази хартия не е подходяща за термотрансфер. Въпреки че, ако няма друг, тогава можете да използвате този след известна модификация.

Хартията, която се оказа най-удобна за термотрансфер, е произведена от финландската компания Campas. И тъй като на малката опаковка няма разпознавателни знаци, едва ли ще бъде разпознат без тестване.

Печатна електронна платка– това е диелектрична основа, върху повърхността и в обема на която са нанесени проводими пътища в съответствие с електрическата верига. Печатната платка е предназначена за механично закрепване и електрическо свързване между изводите на монтирани върху нея електронни и електрически продукти чрез запояване.

Операциите по изрязване на детайл от фибростъкло, пробиване на отвори и ецване на печатна платка за получаване на тоководещи писти, независимо от метода на нанасяне на шаблона върху печатната платка, се извършват по една и съща технология.

Ръчна технология на нанасяне

ПХБ писти

Подготовка на шаблона

Хартията, върху която се изчертава оформлението на печатната платка, обикновено е тънка и за по-точно пробиване на отвори, особено при използване на ръчно изработена домашна бормашина, така че свредлото да не води настрани, е необходимо да се направи по-дебело . За да направите това, трябва да залепите дизайна на печатната платка върху по-дебела хартия или тънък дебел картон, като използвате всяко лепило, като PVA или Moment.

Рязане на детайла

Избира се заготовка от ламинат от фолио от фибростъкло с подходящ размер, шаблонът на печатната платка се нанася върху заготовката и се очертава около периметъра с маркер, мек молив или маркиране с остър предмет.

След това ламинатът от фибростъкло се нарязва по маркираните линии с помощта на метални ножици или се изрязва с ножовка. Ножиците режат по-бързо и няма прах. Но трябва да вземем предвид, че при рязане с ножица фибростъклото е силно огънато, което донякъде влошава адхезионната сила на медното фолио и ако елементите трябва да бъдат повторно запоени, релсите могат да се отлепят. Ето защо, ако дъската е голяма и има много тънки следи, тогава е по-добре да я изрежете с ножовка.

Шаблонът на шаблона на печатната платка се залепва към изрязания детайл с лепило Moment, четири капки от което се нанасят върху ъглите на детайла.

Тъй като лепилото се втвърдява само за няколко минути, можете веднага да започнете да пробивате дупки за радиокомпоненти.

Пробиване на отвори

Най-добре е да пробивате отвори с помощта на специална мини бормашина с твърдосплавно свредло с диаметър 0,7-0,8 mm. Ако не е налична мини пробивна машина, тогава можете да пробиете дупки с бормашина с ниска мощност, като използвате обикновена бормашина. Но когато работите с универсална ръчна бормашина, броят на счупените свредла ще зависи от твърдостта на ръката ви. Определено няма да можете да се справите само с една тренировка.

Ако не можете да захванете свредлото, можете да увиете стеблото му с няколко слоя хартия или един слой шкурка. Можете да увиете плътно тънка метална тел около стеблото, завой по завой.

След като завършите пробиването, проверете дали всички отвори са пробити. Това може да се види ясно, ако погледнете печатната платка нагоре към светлината. Както можете да видите, няма липсващи дупки.

Нанасяне на топографски чертеж

За да се защитят местата на фолиото върху ламинат от фибростъкло, които ще бъдат проводими пътища от разрушаване по време на ецване, те трябва да бъдат покрити с маска, която е устойчива на разтваряне във воден разтвор. За удобство при рисуване на пътеки е по-добре предварително да ги маркирате с помощта на мек молив или маркер.

Преди нанасяне на маркировките е необходимо да се премахнат следите от лепилото, с което е залепен шаблонът на печатната платка. Тъй като лепилото не се е втвърдило много, лесно се отстранява, като се разточи с пръст. Повърхността на фолиото също трябва да се обезмасли с помощта на парцал с всякакви средства, например ацетон или бял алкохол (така наречения пречистен бензин), или с някакъв препарат за миене на съдове, например Ferry.

След като маркирате пистите на печатната платка, можете да започнете да прилагате техния дизайн. Всеки водоустойчив емайл е много подходящ за рисуване на пътеки, например алкиден емайллак от серията PF, разреден до подходяща консистенция с бял алкохолен разтворител. Можете да рисувате пътеки с различни инструменти - стъклена или метална писалка, медицинска игла и дори клечка за зъби. В тази статия ще ви разкажа как да нарисувате следи на печатни платки с помощта на писалка и балерина, които са предназначени за рисуване върху хартия с мастило.

Преди това не е имало компютри и всички рисунки са рисувани с прости моливи върху ватман и след това са прехвърляни с мастило върху паус, от който са правени копия с копирни машини.

Рисуването започва с контактни площадки, които се рисуват с балерина. За да направите това, трябва да настроите разстоянието между плъзгащите се челюсти на дъската за рисуване на балерина до необходимата ширина на линията и за да зададете диаметъра на кръга, извършете настройката с втория винт, като отместите чертожното острие от оста на завъртане.

След това чертожната дъска на балерината се запълва с боя до дължина 5-10 mm с помощта на четка. За нанасяне на защитен слой върху печатна платка, боята PF или GF е най-подходяща, тъй като изсъхва бавно и ви позволява да работите тихо. Може да се използва и боя на марката NTs, но с нея се работи трудно, защото съхне бързо. Боята трябва да залепва добре и да не се разтича. Преди боядисване трябва да разредите боята до течна консистенция, като добавите към нея подходящ разтворител малко по малко с енергично разбъркване и се опитвате да рисувате върху парчета фибростъкло. За да работите с боя, най-удобно е да я излеете в бутилка лак за маникюр, в чийто обрат има четка, устойчива на разтворители.

След като коригирате чертожната дъска на балерината и получите необходимите параметри на линията, можете да започнете да прилагате контактните подложки. За да направите това, острата част на оста се вкарва в отвора и основата на балерината се завърта в кръг.

При правилна настройка на писалката и желаната консистенция на боята около отворите на печатната платка се получават идеално кръгли кръгове. Когато балерина започне да рисува лошо, останалата засъхнала боя се отстранява от процепа на чертожната дъска с кърпа и чертожната дъска се запълва с прясна боя. За да нарисувате всички дупки на тази печатна платка с кръгове, бяха необходими само две зареждания на писалката за рисуване и не повече от две минути време.

След като кръглите подложки на дъската са начертани, можете да започнете да рисувате проводимите пътеки с помощта на писалка за рисуване. Подготовката и настройката на ръчна дъска за рисуване не се различава от подготовката на балерина.

Единственото нещо, което допълнително е необходимо, е плоска линийка, към едната страна на която по ръбовете са залепени парчета гума с дебелина 2,5-3 mm, така че линийката да не се плъзга по време на работа и фибростъклото, без да докосва линийката, може свободно да преминава под него. Дървеният триъгълник е най-подходящ като линийка, той е стабилен и в същото време може да служи като опора за ръка при рисуване на печатна платка.

За да предотвратите изплъзване на печатната платка при рисуване на пътеки, препоръчително е да я поставите върху лист шкурка, който се състои от два листа шкурка, запечатани заедно с хартиените страни.

Ако те влязат в контакт при рисуване на пътеки и кръгове, тогава не трябва да предприемате никакви мерки. Трябва да оставите боята върху печатната платка да изсъхне, докато не остане петна при докосване, и с върха на нож отстранете излишната част от дизайна. За да изсъхне боята по-бързо, дъската трябва да се постави на топло място, например на радиатор през зимата. През лятото - под лъчите на слънцето.

Когато дизайнът върху печатната платка е напълно приложен и всички дефекти са коригирани, можете да продължите с ецването му.

Технология на проектиране на печатни платки

с помощта на лазерен принтер

При печат на лазерен принтер изображението, образувано от тонера, се пренася, поради електростатика, от фотобарабана, върху който лазерният лъч е начертал изображението, върху хартия. Тонерът се задържа върху хартията, запазвайки изображението, само благодарение на електростатиката. За фиксиране на тонера хартията се навива между ролки, едната от които е термична пещ, загрята до температура 180-220°C. Тонерът се разтапя и прониква в текстурата на хартията. След като се охлади, тонерът се втвърдява и прилепва здраво към хартията. Ако хартията се загрее отново до 180-220°C, тонерът отново ще стане течен. Това свойство на тонера се използва за прехвърляне на изображения на писти с ток върху печатна платка у дома.

След като файлът с дизайна на печатната платка е готов, трябва да го отпечатате с лазерен принтер върху хартия. Моля, обърнете внимание, че изображението на чертежа на печатната платка за тази технология трябва да се гледа от страната, където са монтирани частите! Мастиленоструйният принтер не е подходящ за тези цели, тъй като работи на различен принцип.

Подготовка на хартиен шаблон за прехвърляне на дизайна върху печатната платка

Ако отпечатате дизайн на печатна платка върху обикновена хартия за офис оборудване, тогава поради порестата си структура тонерът ще проникне дълбоко в тялото на хартията и когато тонерът се прехвърли върху печатната платка, по-голямата част от него ще остане в хартията. Освен това ще има трудности при премахването на хартията от печатната платка. Ще трябва да го накиснете във вода за дълго време. Следователно, за да подготвите фотомаска, ви е необходима хартия, която няма пореста структура, например фотохартия, подложка от самозалепващи се филми и етикети, паус, страници от лъскави списания.

Използвам стара паус хартия като хартия за отпечатване на дизайна на печатни платки. Паусът е много тънък и е невъзможно да се отпечата шаблон директно върху него; За да разрешите този проблем, преди да отпечатате, трябва да нанесете капка каквото и да е лепило върху парче проследяваща хартия с необходимия размер в ъглите и да го залепите към лист офис хартия А4.

Тази техника ви позволява да отпечатате дизайн на печатна платка дори върху най-тънката хартия или филм. За да бъде дебелината на тонера на чертежа максимална, преди да отпечатате, трябва да конфигурирате „Свойства на принтера“, като изключите икономичния режим на печат и ако тази функция не е налична, изберете най-грубия тип хартия, за например картон или нещо подобно. Напълно възможно е да не получите добър печат от първия път и ще трябва да експериментирате малко, за да намерите най-добрия режим на печат за вашия лазерен принтер. В получения отпечатък на дизайна пистите и контактните площадки на печатната платка трябва да са плътни без луфтове или петна, тъй като ретуширането на този технологичен етап е безполезно.

Остава само да изрежете пауса по контура и шаблонът за изработка на печатната платка ще бъде готов и можете да преминете към следващата стъпка, прехвърляйки изображението върху ламинат от фибростъкло.

Прехвърляне на дизайн от хартия върху фибростъкло

Прехвърлянето на дизайна на печатната платка е най-критичната стъпка. Същността на технологията е проста: върху медното фолио от фибростъкло се нанася хартия със страната на отпечатания шаблон на релсите на печатната платка и се притиска с голяма сила. След това този сандвич се загрява до температура от 180-220°C и след това се охлажда до стайна температура. Хартията се откъсва и дизайнът остава върху печатната платка.

Някои занаятчии предлагат прехвърляне на дизайн от хартия върху печатна платка с помощта на електрическа ютия. Опитах този метод, но резултатът беше нестабилен. Трудно е едновременно да се гарантира, че тонерът се загрява до желаната температура и че хартията се притиска равномерно върху цялата повърхност на печатната платка, когато тонерът се втвърди. В резултат на това моделът не се прехвърля напълно и остават празнини в шаблона на релсите на печатната платка. Може би ютията не се нагряваше достатъчно, въпреки че регулаторът беше настроен на максимално нагряване на ютията. Не исках да отварям ютията и да преконфигурирам термостата. Затова използвах друга технология, по-малко трудоемка и даваща сто процента резултат.

Върху парче ламинат от фибростъкло, изрязано по размера на печатната платка и обезмаслено с ацетон, залепих паус с отпечатан шаблон в ъглите. Поставих пети от листове офис хартия върху паус за по-равномерен натиск. Полученият пакет се поставя върху лист шперплат и се покрива отгоре с лист със същия размер. Целият този сандвич беше захванат с максимална сила в скоби.

Остава само да загреете готовия сандвич до температура от 200°C и да го охладите. Електрическа фурна с терморегулатор е идеална за отопление. Достатъчно е да поставите създадената конструкция в шкаф, да изчакате да достигне зададената температура и след половин час да извадите дъската да се охлади.

Ако нямате електрическа фурна, можете да използвате и газова фурна, като регулирате температурата с копчето за подаване на газ с помощта на вградения термометър. Ако няма термометър или е дефектен, тогава жените могат да помогнат; позицията на контролния бутон, при който се пекат пайове, е подходяща.

Тъй като краищата на шперплата бяха изкривени, за всеки случай ги затегнах с допълнителни скоби. За да избегнете това явление, по-добре е да закрепите печатната платка между метални листове с дебелина 5-6 mm. Можете да пробиете дупки в ъглите им и да затегнете печатни платки, да затегнете плочите с помощта на винтове и гайки. M10 ще е достатъчно.

След половин час структурата се е охладила достатъчно, за да може тонера да се втвърди и платката може да се отстрани. Още при първия поглед на извадената печатна платка става ясно, че тонерът се е пренесъл идеално от паус върху платката. Паусът пасва плътно и равномерно по линиите на отпечатаните следи, пръстените на контактните подложки и маркиращите букви.

Паусът лесно се отлепи от почти всички следи от печатната платка; останалата паус хартия беше отстранена с влажна кърпа. Но все пак имаше пропуски на няколко места по отпечатаните следи. Това може да се случи в резултат на неравномерен печат от принтера или останала мръсотия или корозия върху фолиото от фибростъкло. Празнините могат да бъдат боядисани с водоустойчива боя, лак за маникюр или ретуширани с маркер.

За да проверите годността на маркера за ретуширане на печатна платка, трябва да начертаете линии върху хартия с него и да намокрите хартията с вода. Ако линиите не се размиват, тогава маркерът за ретуш е подходящ.

Най-добре е да ецвате печатна платка у дома в разтвор на железен хлорид или водороден пероксид с лимонена киселина. След ецване тонерът може лесно да се отстрани от отпечатаните следи с тампон, напоен с ацетон.

След това се пробиват отвори, проводящи пътеки и контактни площадки се калайдисват и радиоелементите се запечатват.

Това е външният вид на печатната платка с инсталирани на нея радиокомпоненти. Резултатът е захранващ и превключващ блок за електронната система, който допълва обикновена тоалетна с функция биде.

Гравиране на печатни платки

За отстраняване на медно фолио от незащитени участъци от фолиран ламинат от фибростъкло при изработка на печатни платки у дома, радиолюбителите обикновено използват химически метод. Печатната платка се поставя в разтвор за ецване и поради химическа реакция незащитената от маската мед се разтваря.

Рецепти за ецване разтвори

В зависимост от наличието на компоненти, радиолюбителите използват едно от решенията, дадени в таблицата по-долу. Разтворите за ецване са подредени по популярност на използването им от радиолюбители у дома.

| Име на решението | Съединение | Количество | Технология на готвене | Предимства | недостатъци |

|---|---|---|---|---|---|

| Водороден пероксид плюс лимонена киселина | Водороден пероксид (H 2 O 2) | 100 мл | Разтворете лимонената киселина и готварската сол в 3% разтвор на водороден прекис. | Наличие на компоненти, висока скорост на ецване, безопасност | Не се съхранява |

| Лимонена киселина (C 6 H 8 O 7) | 30 гр | ||||

| Трапезна сол (NaCl) | 5 гр | ||||

| Воден разтвор на железен хлорид | Вода (H2O) | 300 мл | Разтворете железен хлорид в топла вода | Достатъчна скорост на ецване, за многократна употреба | Ниска наличност на железен хлорид |

| Железен хлорид (FeCl3) | 100 гр | Водороден пероксид плюс солна киселина | Водороден пероксид (H 2 O 2) | 200 мл | Изсипете 10% солна киселина в 3% разтвор на водороден прекис. | Висока скорост на ецване, за многократна употреба | Изискват се големи грижи |

| Солна киселина (HCl) | 200 мл | ||||

| Воден разтвор на меден сулфат | Вода (H2O) | 500 мл | Разтворете трапезната сол в гореща вода (50-80°C) и след това меден сулфат | Наличност на компоненти | Токсичността на медния сулфат и бавното ецване, до 4 часа |

| Меден сулфат (CuSO 4) | 50 гр | ||||

| Трапезна сол (NaCl) | 100 гр | ||||

Гравиране на печатни платки не се допускат метални прибори. За да направите това, трябва да използвате контейнер от стъкло, керамика или пластмаса. Използваният ецващ разтвор може да се изхвърли в канализацията.

Ецващ разтвор на водороден прекис и лимонена киселина

Разтвор на основата на водороден прекис с разтворена в него лимонена киселина е най-безопасният, най-достъпен и най-бързо действащ. От всички изброени решения това е най-доброто по всички критерии.

Водородният пероксид може да бъде закупен във всяка аптека. Продава се под формата на течен 3% разтвор или таблетки, наречени хидроперит. За да получите течен 3% разтвор на водороден прекис от хидроперит, трябва да разтворите 6 таблетки с тегло 1,5 грама в 100 ml вода.

Лимонената киселина под формата на кристали се продава във всеки магазин за хранителни стоки, опакована в торбички с тегло 30 или 50 грама. Трапезната сол може да се намери във всеки дом. 100 ml разтвор за офорт е достатъчен за отстраняване на медно фолио с дебелина 35 микрона от печатна платка с площ от 100 cm 2. Използваният разтвор не се съхранява и не може да се използва повторно. Между другото, лимонената киселина може да бъде заменена с оцетна киселина, но поради острата й миризма ще трябва да ецвате печатната платка на открито.

Разтвор за декапиране на железен хлорид

Вторият най-популярен разтвор за ецване е воден разтвор на железен хлорид. Преди това беше най-популярният, тъй като железният хлорид беше лесен за получаване във всяко промишлено предприятие.

Разтворът за ецване не е взискателен към температурата; той ецва достатъчно бързо, но скоростта на ецване намалява с изразходването на железния хлорид в разтвора.

Железният хлорид е много хигроскопичен и следователно бързо абсорбира вода от въздуха. В резултат на това на дъното на буркана се появява жълта течност. Това не влияе на качеството на компонента и такъв железен хлорид е подходящ за приготвяне на разтвор за ецване.

Ако използваният разтвор на железен хлорид се съхранява в херметически затворен контейнер, той може да се използва многократно. Подлежи на регенериране, просто изсипете железни пирони в разтвора (те веднага ще бъдат покрити с хлабав слой мед). Ако попадне върху някаква повърхност, оставя трудноотстраними жълти петна. В момента разтворът на железен хлорид се използва по-рядко за производството на печатни платки поради високата му цена.

Разтвор за офорт на основата на водороден прекис и солна киселина

Отлично решение за ецване, осигурява висока скорост на ецване. Солната киселина при интензивно разбъркване се излива на тънка струя в 3% воден разтвор на водороден прекис. Недопустимо е изливането на водороден прекис в киселина! Но поради наличието на солна киселина в разтвора за ецване, трябва да се внимава много при ецване на дъската, тъй като разтворът разяжда кожата на ръцете и разваля всичко, с което влиза в контакт. Поради тази причина не се препоръчва използването на разтвор за офорт със солна киселина у дома.

Разтвор за ецване на базата на меден сулфат

Методът за производство на печатни платки с помощта на меден сулфат обикновено се използва, ако е невъзможно да се произвеждат разтвори за ецване на базата на други компоненти поради тяхната недостъпност. Медният сулфат е пестицид и се използва широко за контрол на вредителите в селското стопанство. В допълнение, времето за ецване на печатната платка е до 4 часа, като е необходимо да се поддържа температура на разтвора 50-80 ° C и да се осигури постоянна промяна на разтвора на повърхността, която се ецва.

Технология за ецване на печатни платки

За ецване на дъската във всеки от горните разтвори за ецване са подходящи стъклени, керамични или пластмасови съдове, например от млечни продукти. Ако нямате под ръка подходящ размер на контейнера, можете да вземете произволна кутия от плътна хартия или картон с подходящ размер и да я облицовате отвътре с найлоново фолио. Разтворът за ецване се излива в контейнера и върху повърхността му внимателно се поставя печатна платка с шаблон надолу. Благодарение на силите на повърхностното напрежение на течността и лекото й тегло, дъската ще плава.

За удобство можете да залепите капачка от пластмасова бутилка в центъра на дъската с моментално лепило. Корковата тапа ще служи едновременно като дръжка и плувка. Но има опасност да се образуват въздушни мехурчета по платката и медта да не се ецва на тези места.

За да осигурите равномерно ецване на медта, можете да поставите печатната платка на дъното на контейнера с шаблона нагоре и периодично да разклащате тавата с ръка. След известно време, в зависимост от разтвора за ецване, ще започнат да се появяват области без мед и след това медта ще се разтвори напълно по цялата повърхност на печатната платка.

След като медта се разтвори напълно в разтвора за ецване, печатната платка се изважда от ваната и се измива добре под течаща вода. Тонерът се отстранява от пистите с парцал, напоен с ацетон, а боята се отстранява лесно с парцал, напоен с разтворител, добавен към боята, за да се получи желаната консистенция.

Подготовка на печатната платка за монтаж на радиокомпоненти

Следващата стъпка е да подготвите печатната платка за инсталиране на радио елементи. След отстраняване на боята от дъската, релсите трябва да се шлайфат с кръгови движения с фина шкурка. Няма нужда да се увличате, тъй като медните релси са тънки и лесно се шлифоват. Достатъчни са само няколко минавания с абразив с лек натиск.

След това тоководещите пътища и контактните площадки на печатната платка се покриват с алкохолно-колофонов флюс и се калайдисват с мека спойка с помощта на еклектичен поялник. За да предотвратите покриването на дупките на печатната платка с припой, трябва да вземете малко от него върху върха на поялника.

След завършване на производството на печатната платка, остава само да поставите радиокомпонентите на определените места и да запоите техните проводници към подложките. Преди запояване краката на частите трябва да се навлажнят с алкохолно-колофонов поток. Ако краката на радиокомпонентите са дълги, тогава преди запояване те трябва да бъдат изрязани със странични ножове до дължина на изпъкналост над повърхността на печатната платка от 1-1,5 mm. След като приключите с монтажа на частите, трябва да отстраните останалия колофон с помощта на всеки разтворител - алкохол, бял алкохол или ацетон. Всички те успешно разтварят колофон.

Реализирането на тази проста капацитивна релейна верига от полагането на пистите за производство на печатна платка до създаването на работеща проба отне не повече от пет часа, много по-малко, отколкото беше необходимо, за да се напише тази страница.

Печатната платка е диелектрична плоча, върху чиято повърхност са нанесени проводими пътеки и са подготвени места за монтаж на електронни компоненти. Електрическите радиокомпоненти обикновено се инсталират на платката с помощта на запояване.

PCB устройство

Електропроводимите пътечки на платката са от фолио. Дебелината на проводниците обикновено е 18 или 35 микрона, по-рядко 70, 105, 140 микрона. Платката има отвори и контактни площадки за монтаж на радио елементи.

Отделни отвори се използват за свързване на проводници, разположени от различни страни на платката. Специално защитно покритие и маркировки са нанесени върху външните страни на дъската.

Етапи на създаване на печатна платка

В радиолюбителската практика често се налага да се занимавате с разработването, създаването и производството на различни електронни устройства. Освен това всяко устройство може да бъде изградено върху печатна платка или обикновена платка с повърхностен монтаж. Платката работи много по-добре, по-надеждна е и изглежда по-привлекателна. Създаването му включва извършването на редица операции:

Подготовка на оформлението;

Рисуване върху текстолит;

ецване;

калайдисване;

Монтаж на радио елементи.

Производството на печатни платки е сложен, трудоемък и интересен процес.

Разработка и изработка на макет

Чертежът на дъската може да се извърши ръчно или на компютър с помощта на една от специалните програми.

Най-добре е да начертаете дъската ръчно върху хартия за запис в мащаб 1:1. Милиметровата хартия също е подходяща. Инсталираните електронни компоненти трябва да се показват в огледален образ. Пистите от едната страна на дъската са показани като плътни линии, а от другата страна като пунктирани линии. Точките отбелязват местата, където са закрепени радио елементи. Около тези места са очертани зони на запояване. Всички чертежи обикновено се правят с помощта на чертожна дъска. По правило простите чертежи се правят на ръка; по-сложните проекти на печатни платки се разработват на компютър в специални приложения.

Най-често те използват проста програма, наречена Sprint Layout. Само лазерен принтер е подходящ за печат. Хартията трябва да е гланцирана. Основното е, че тонерът не се изяжда в него, а остава отгоре. Принтерът трябва да бъде настроен така, че дебелината на тонера на чертежа да е максимална.

Промишленото производство на печатни платки започва с въвеждане на електрическата схема на устройството в система за автоматизирано проектиране, която създава чертеж на бъдещата платка.

Подготовка на детайла и пробиване на отвори

Първо, трябва да изрежете парче печатна платка с дадените размери. Изпилете краищата. Прикрепете чертежа към дъската. Подгответе инструмента за пробиване. Пробийте директно според чертежа. Свредлото трябва да е с добро качество и да отговаря на диаметъра на най-малкия отвор. Ако е възможно, трябва да използвате бормашина.

След като направите всички необходими отвори, отстранете чертежа и пробийте всеки отвор до определения диаметър. Почистете повърхността на дъската с фина шкурка. Това е необходимо, за да се премахнат неравностите и да се подобри адхезията на боята към дъската. За да премахнете следи от мазнини, третирайте дъската с алкохол.

Рисуване върху ламинат от фибростъкло

Чертежът на платката може да бъде приложен върху печатната платка ръчно или с помощта на една от многото технологии. Технологията за лазерно гладене е най-популярна.

Ръчното чертане започва с маркиране на монтажните зони около отворите. Нанасят се с химикал или кибрит. Отворите са свързани с релси в съответствие с чертежа. По-добре е да рисувате с нитро боя, в която е разтворен колофон. Това решение осигурява силна адхезия към плочата и добра устойчивост на ецване при висока температура. Като боя може да се използва асфалтобитумен лак.

Производството на печатни платки с помощта на лазерна технология дава добри резултати. Важно е всички операции да се извършват правилно и внимателно. Обезмаслената дъска трябва да се постави върху равна повърхност с медта нагоре. Внимателно поставете дизайна отгоре с тонера надолу. Освен това добавете още няколко листа хартия. Гладете получената структура с гореща ютия за около 30-40 секунди. Когато е изложен на температура, тонерът трябва да премине от твърдо във вискозно състояние, но не и в течно. Оставете дъската да изстине и я поставете в топла вода за няколко минути.

Хартията ще стане мека и ще се откъсне лесно. Трябва внимателно да разгледате получения чертеж. Липсата на отделни релси показва, че температурата на ютията е недостатъчна; широки релси се получават, когато ютията е твърде гореща или дъската се нагрява прекалено дълго време.

Малките дефекти могат да бъдат коригирани с маркер, боя или лак за нокти. Ако не харесвате детайла, тогава трябва да измиете всичко с разтворител, да го почистите с шкурка и да повторите процеса отново.

Офорт

В пластмасов съд с разтвора се поставя обезмаслена печатна платка. В домашни условия като разтвор обикновено се използва железен хлорид. Ваната с него трябва периодично да се разклаща. След 25-30 минути медта ще се разтвори напълно. Гравирането може да се ускори чрез използване на нагрят разтвор на железен хлорид. В края на процеса печатната платка се изважда от ваната и се измива обилно с вода. След това боята се отстранява от проводимите пътища.

Калайдисване

Има много методи за калайдисване. Имаме готова печатна платка. У дома, като правило, няма специални устройства и сплави. Затова те използват прост, надежден метод. Платката е покрита с флюс и калайдисана с поялник с обикновена спойка с помощта на медна оплетка.

Монтаж на радио елементи

На последния етап радиокомпонентите се вкарват един по един в предназначените за тях места и се запояват. Преди запояване краката на частите трябва да бъдат обработени с поток и, ако е необходимо, скъсени.

Поялникът трябва да се използва внимателно: ако има излишна топлина, медното фолио може да започне да се отлепва и печатната платка да се повреди. Отстранете останалия колофон с алкохол или ацетон. Готовата дъска може да се лакира.

Индустриално развитие

Невъзможно е да се проектира и произведе печатна платка за оборудване от висок клас у дома. Например, печатната платка на усилвател за оборудване от висок клас е многослойна, медните проводници са покрити със злато и паладий, проводящите пътеки са с различна дебелина и т.н. Постигането на това ниво на технология не е лесно дори в индустриално предприятие. Ето защо в някои случаи е препоръчително да закупите готова висококачествена дъска или да направите поръчка за извършване на работа според вашата собствена схема. В момента производството на печатни платки е установено в много местни предприятия и в чужбина.

В тази публикация ще анализирам популярни методи за създаване на печатни платки сами у дома: LUT, фоторезист, ръчно рисуване. И също така какви програми са най-добри за рисуване на PP.

Имало едно време електронните устройства са били монтирани чрез повърхностен монтаж. В наши дни по този начин се сглобяват само лампови аудио усилватели. Печатното редактиране е широко разпространено, което отдавна се е превърнало в истинска индустрия със собствени трикове, функции и технологии. И там има много трикове. Особено при създаването на печатни платки за високочестотни устройства. (Мисля, че някой ден ще направя преглед на литературата и характеристиките на проектирането на местоположението на PP проводниците)

Общият принцип за създаване на печатни платки (PCB) е да се прилагат пътеки върху повърхност, изработена от непроводим материал, която провежда този ток. Пистите свързват радиокомпонентите според необходимата схема. Резултатът е електронно устройство, което може да се разклаща, носи и понякога дори да се мокри, без да се страхувате да го повредите.

Най-общо казано, технологията за създаване на печатна платка у дома се състои от няколко стъпки:

- Изберете подходящ ламинат от фибростъкло. Защо текстолит? По-лесно е да се получи. Да, и излиза по-евтино. Често това е достатъчно за любителско устройство.

- Приложете дизайн на печатна платка към печатната платка

- Отстранете излишното фолио. Тези. отстранете излишното фолио от областите на дъската, които нямат модел на проводника.

- Пробийте дупки за проводниците на компонентите. Ако трябва да пробиете дупки за компоненти с кабели. Това очевидно не се изисква за компонентите на чипа.

- Калайдисвайте тоководещите пътища

- Нанесете маска за запояване. По избор, ако искате вашата платка да изглежда по-близо до фабричните.

Друг вариант е просто да поръчате платката от фабриката. В днешно време много компании предоставят услуги за производство на печатни платки. Ще получите отлична фабрична печатна платка. Те ще се различават от аматьорските не само по наличието на маска за запояване, но и по много други параметри. Например, ако имате двустранна печатна платка, тогава платката няма да има метализация на дупките. Можете да изберете цвета на маската за запояване и др. Има много предимства, просто имайте време да се лигавите за парите!

Стъпка 0

Преди да се направи печатна платка, тя трябва да бъде начертана някъде. Можете да го начертаете по старомодния начин върху милиметрова хартия и след това да прехвърлите чертежа върху детайла. Или можете да използвате една от многото програми за създаване на печатни платки. Тези програми се наричат обща дума CAD (CAD). Някои от опциите, достъпни за радиолюбител, включват DeepTrace (безплатна версия), Sprint Layout, Eagle (можете, разбира се, да намерите и специализирани като Altium Designer)

С помощта на тези програми можете не само да начертаете печатна платка, но и да я подготвите за производство във фабрика. Ами ако искате да поръчате дузина шалове? И ако не искате, тогава е удобно да отпечатате такъв PP и да го направите сами с помощта на LUT или фоторезист. Но повече за това по-долу.

Етап 1

И така, детайлът за PP може да бъде разделен на две части: непроводима основа и проводящо покритие.

Има различни заготовки за PP, но най-често те се различават по материала на непроводимия слой. Можете да намерите такъв субстрат от гетинакс, фибростъкло, гъвкава основа от полимери, композиции от целулозна хартия и фибростъкло с епоксидна смола и дори метална основа. Всички тези материали се различават по своите физични и механични свойства. И в производството материалът за PP се избира въз основа на икономически съображения и технически условия.

За домашен ПП препоръчвам фолиево фибростъкло. Лесен за получаване и на разумна цена. Getinaks може би са по-евтини, но лично аз не ги понасям. Ако сте разглобявали поне едно масово китайско устройство, сигурно сте виждали от какво се правят печатните платки? Чупливи са и миришат при запояване. Да го надушат китайците.

В зависимост от сглобяваното устройство и условията на работа можете да изберете подходящата печатна платка: едностранна, двустранна, с различна дебелина на фолиото (18 микрона, 35 микрона и т.н. и т.н.).

Стъпка 2

За да приложат PP модел върху основа от фолио, радиолюбителите са разработили много методи. Сред тях са двата най-популярни в момента: LUT и фоторезист. LUT е съкращение за технология за лазерно гладене. Както подсказва името, ще ви трябва лазерен принтер, ютия и гланцирана фотохартия.

LUT

Огледално изображение се отпечатва върху фотографска хартия. След това се нанася върху фолио PCB. И се затопля добре с ютия. При излагане на топлина тонерът от лъскава фотохартия полепва върху медното фолио. След загряване дъската се накисва във вода и внимателно се отстранява хартията.

Снимката по-горе показва дъската след ецване. Черният цвят на текущите пътища се дължи на факта, че те все още са покрити с втвърден тонер от принтера.

Фоторезист

Това е по-сложна технология. Но с негова помощ можете да получите по-добър резултат: без щипки, по-тънки следи и т.н. Процесът е подобен на LUT, но PP дизайнът се отпечатва върху прозрачен филм. Това създава шаблон, който може да се използва отново и отново. След това върху печатната платка се прилага "фоторезист" - ултравиолетово чувствителен филм или течност (фоторезистът може да бъде различен).

След това върху фоторезиста се закрепва здраво фотомаска с PP модел и след това този сандвич се облъчва с ултравиолетова лампа за ясно измерено време. Трябва да се каже, че PP шаблонът върху фотомаската е отпечатан обърнат: пътеките са прозрачни, а кухините са тъмни. Това се прави така, че когато фоторезистът е изложен на светлина, участъците от фоторезиста, непокрити от шаблона, реагират на ултравиолетово лъчение и стават неразтворими.

След експониране (или експониране, както го наричат специалистите), плочата се “развива” - експонираните места стават тъмни, неекспонираните светят, тъй като фоторезистът там просто се е разтворил в проявителя (обикновена калцинирана сода). След това платката се ецва в разтвор и след това фоторезистът се отстранява, например с ацетон.

Видове фоторезисти

В природата има няколко вида фоторезист: течен, самозалепващ се филм, позитивен, негативен. Каква е разликата и как да изберем правилния? Според мен няма голяма разлика при любителско ползване. След като разберете, ще използвате този тип. Бих подчертал само два основни критерия: цена и колко удобно за мен лично е да използвам този или онзи фоторезист.

Стъпка 3

Гравиране на PP заготовка с отпечатан шаблон. Има много начини за разтваряне на незащитената част от PP фолиото: ецване в амониев персулфат, железен хлорид, . Харесвам последния метод: бързо, чисто, евтино.

Поставяме детайла в разтвора за ецване, изчакваме 10 минути, изваждаме го, измиваме, почистваме следите на дъската и преминаваме към следващия етап.

Стъпка 4

Платката може да бъде калайдисана с розова или дървесна сплав или просто да покриете пистите с флюс и да ги преминете с поялник и спойка. Розовите и дървените сплави са многокомпонентни сплави с ниска топимост. И сплавта на Ууд също съдържа кадмий. Така че у дома такава работа трябва да се извършва под капак с филтър. Идеално е да имате обикновен димоуловител. Искате ли да живеете дълго и щастливо :=)

Стъпка 6

Ще пропусна петата стъпка, там всичко е ясно. Но прилагането на маска за запояване е доста интересен и не най-лесният етап. Така че нека го проучим по-подробно.

В процеса на създаване на печатна платка се използва маска за запояване, за да се предпазят релсите на платката от окисляване, влага, потоци при инсталиране на компоненти, както и да се улесни самата инсталация. Особено когато се използват SMD компоненти.

Обикновено за защита на PP писти без маска от химикали. и за да избегнат излагане, опитни радиолюбители покриват такива песни със слой спойка. След калайдисване такава дъска често не изглежда много добре. Но по-лошото е, че по време на процеса на калайдисване можете да прегреете пистите или да закачите „сополи“ между тях. В първия случай проводникът ще падне, а във втория такъв неочакван „сопол“ ще трябва да бъде отстранен, за да се елиминира късото съединение. Друг недостатък е увеличаването на капацитета между такива проводници.

Първо: маската за запояване е доста токсична. Всички работи трябва да се извършват в добре проветриво помещение (за предпочитане под качулка) и да се избягва попадането на маската върху кожата, лигавиците и очите.

Не мога да кажа, че процесът на нанасяне на маската е доста сложен, но все пак изисква голям брой стъпки. След като помислих за това, реших, че ще дам връзка към повече или по-малко подробно описание на прилагането на маска за запояване, тъй като няма начин да демонстрирам процеса сам в момента.

Бъдете креативни, момчета, интересно е =) Създаването на PP в наше време е подобно не само на занаят, а на цяло изкуство!