Integrovaná výroba dosiek plošných spojov v Rusku nám umožňuje poskytovať všetky potrebné služby. Môžeme urobiť:

výpočet PCB;

výroba fotomasiek pre dosky plošných spojov;

oprava dosiek plošných spojov.

Tým, že sa nás rozhodnete kontaktovať, spolupracujete s výrobcom schopným vyrobiť dosky plošných spojov akejkoľvek úrovne zložitosti v krátkom čase. Sme pripravení dodať dosky plošných spojov aj z Číny. Sériová výroba dosiek plošných spojov v Číne je tou najlepšou voľbou pre tých, ktorí by chceli ušetriť, no zároveň dostať k dispozícii kvalitné produkty.

V priebehu rokov naša spoločnosť vytvorila high-tech výrobu dosiek plošných spojov v Moskve. Technické vybavenie, znalosť všetkých nuancií procesu tvorby našich produktov, ako aj vlastná výroba prepregov umožňujú našim zákazníkom ponúkať moderné produkty za veľmi atraktívnych podmienok. Máme skutočne nízke náklady na výrobu PCB. Môžeme tiež opraviť dosky elektronických obvodov.

Hľadáte spoľahlivú výrobu viacvrstvových dosiek plošných spojov? Zavolajte nám! A spoločnosť City Electronics sa postará o to, aby ste zo spolupráce neboli sklamaní!

Ako pripraviť dosku vyrobenú v Eagle na výrobu

Príprava na výrobu pozostáva z 2 etáp: kontrola technologických obmedzení (DRC) a generovanie súborov Gerber

DRC

Každý výrobca DPS má technologické obmedzenia na minimálnu šírku dráh, medzery medzi dráhami, priemery otvorov atď. Ak doska tieto obmedzenia nespĺňa, výrobca odmietne dosku prijať do výroby.

Pri vytváraní súboru PCB sa predvolené technologické obmedzenia nastavia zo súboru default.dru v adresári dru. Zvyčajne sa tieto limity nezhodujú s limitmi skutočných výrobcov, takže je potrebné ich zmeniť. Obmedzenia je možné nastaviť tesne pred vygenerovaním súborov Gerber, ale je lepšie to urobiť hneď po vygenerovaní súboru dosky. Ak chcete nastaviť obmedzenia, stlačte tlačidlo DRC

Medzery

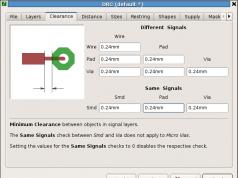

Prejdite na kartu Priechod, kde nastavíte medzery medzi vodičmi. Vidíme 2 sekcie: Rôzne signály A Rovnaké signály. Rôzne signály- určuje medzery medzi prvkami patriacimi k rôznym signálom. Rovnaké signály- určuje medzery medzi prvkami patriacimi k rovnakému signálu. Ako sa pohybujete medzi vstupnými poľami, obrázok sa mení a ukazuje význam zadanej hodnoty. Rozmery môžu byť špecifikované v milimetroch (mm) alebo tisícinách palca (mil, 0,0254 mm).

Vzdialenosti

Na karte Vzdialenosť sú určené minimálne vzdialenosti medzi meďou a okrajom dosky ( Meď/Rozmer) a medzi okrajmi otvorov ( Vŕtanie/diera)

Minimálne rozmery

Na karte Veľkosti pre obojstranné dosky majú zmysel 2 parametre: Minimálna šírka- minimálna šírka vodiča a Minimálne vŕtanie- minimálny priemer otvoru.

Pásy

Na karte Restring nastavíte veľkosti pásikov okolo priechodov a kontaktných plôšok komponentov elektródy. Šírka pásu sa nastavuje v percentách priemeru otvoru a môžete nastaviť limit pre minimálnu a maximálnu šírku. Pre obojstranné dosky majú parametre zmysel Vankúšiky/vrchná časť, Podložky/Dno(podložky na vrchnej a spodnej vrstve) a Prechody/Vonkajšie(priechody).

Masky

Na karte Masky nastavíte medzery od okraja podložky po masku spájky ( Stop) a spájkovacia pasta ( Krém). Vôle sú nastavené ako percento menšej veľkosti podložky a môžete nastaviť limit pre minimálnu a maximálnu vôľu. Ak výrobca dosky nešpecifikuje špeciálne požiadavky, môžete na tejto karte ponechať predvolené hodnoty.

Parameter Limit definuje minimálny priemer priechodu, ktorý nebude zakrytý maskou. Napríklad, ak zadáte 0,6 mm, potom budú priechody s priemerom 0,6 mm alebo menej zakryté maskou.

Spustenie skenovania

Po nastavení obmedzení prejdite na kartu Súbor. Nastavenia môžete uložiť do súboru kliknutím na tlačidlo Uložiť ako.... V budúcnosti si môžete rýchlo stiahnuť nastavenia pre iné dosky ( Naložiť...).

Jediným stlačením tlačidla Použiť na súbor PCB sa vzťahujú zavedené technologické obmedzenia. Ovplyvňuje vrstvy tStop, bStop, tCream, bCream. Prechody a podložky kolíkov budú tiež zmenené tak, aby vyhovovali obmedzeniam uvedeným na karte Restring.

Stlačenie tlačidla Skontrolujte spustí proces monitorovania obmedzení. Ak doska spĺňa všetky obmedzenia, v stavovom riadku programu sa zobrazí správa Žiadne chyby. Ak doska neprejde kontrolou, zobrazí sa okno Chyby DRC

Okno obsahuje zoznam chýb DRC s uvedením typu chyby a vrstvy. Keď dvakrát kliknete na riadok, oblasť dosky s chybou sa zobrazí v strede hlavného okna. Typy chýb:

medzera príliš malá

príliš malý priemer otvoru

križovatka tratí s rôznymi návestidlami

fólia príliš blízko okraja dosky

Po oprave chýb je potrebné znova spustiť kontrolu a opakovať tento postup, kým sa neodstránia všetky chyby. Doska je teraz pripravená na výstup do súborov Gerber.

Generovanie súborov Gerber

Z menu Súbor vybrať CAM procesor. Zobrazí sa okno CAM procesor.

Súbor parametrov generovania súboru sa nazýva úloha. Úloha pozostáva z niekoľkých častí. Sekcia definuje výstupné parametre jedného súboru. Distribúcia Eagle štandardne obsahuje úlohu gerb274x.cam, má však 2 nevýhody. Po prvé, spodné vrstvy sú zobrazené v zrkadlovom obraze a po druhé, súbor vŕtania sa nevydáva (na vygenerovanie vŕtania budete musieť vykonať inú úlohu). Preto zvážme vytvorenie úlohy od začiatku.

Potrebujeme vytvoriť 7 súborov: okraje dosky, meď hore a dole, sieťotlač navrchu, masku na spájkovanie hore a dole a vrták.

Začnime s hranicami dosky. V teréne oddiel zadajte názov sekcie. Kontrola toho, čo je v skupine Štýl iba nainštalované poz. Coord, Optimalizovať A Naplňte vankúšiky. Zo zoznamu Zariadenie vybrať GERBER_RS274X. Vo vstupnom poli Súbor Zadá sa názov výstupného súboru. Súbory je vhodné umiestniť do samostatného adresára, preto do tohto poľa zadáme %P/gerber/%N.Edge.grb . To znamená adresár, kde sa nachádza zdrojový súbor dosky, podadresár gerber, pôvodný názov súboru dosky (bez prípony .brd) s pridaným na konci .Edge.grb. Upozorňujeme, že podadresáre sa nevytvárajú automaticky, takže pred generovaním súborov budete musieť vytvoriť podadresár gerber v adresári projektu. V poliach Offset zadajte 0. V zozname vrstiev vyberte iba vrstvu Rozmer. Tým je vytvorenie sekcie dokončené.

Ak chcete vytvoriť novú sekciu, kliknite Pridať. V okne sa zobrazí nová karta. Parametre sekcie nastavíme tak, ako je popísané vyššie, postup zopakujeme pre všetky sekcie. Samozrejme, každá sekcia musí mať svoju vlastnú sadu vrstiev:

meď na vrchu - Top, Pads, Vias

medené dno - Dno, podložky, priechodky

sieťotlač na vrchu - tPlace, tDocu, tNames

maska navrchu - tStop

spodná maska - bStop

vŕtanie - Vŕtanie, Diery

a názov súboru, napríklad:

meď navrchu - %P/gerber/%N.TopCopper.grb

medené dno - %P/gerber/%N.BottomCopper.grb

sieťotlač na vrchu - %P/gerber/%N.TopSilk.grb

maska navrchu - %P/gerber/%N.TopMask.grb

spodná maska - %P/gerber/%N.BottomMask.grb

vŕtanie - %P/gerber/%N.Drill.xln

Pre súbor vŕtačky, výstupné zariadenie ( Zariadenie) by mala byť EXCELLON, ale nie GERBER_RS274X

Treba mať na pamäti, že niektorí výrobcovia dosiek akceptujú iba súbory s názvami vo formáte 8.3, to znamená maximálne 8 znakov v názve súboru a maximálne 3 znaky v prípone. Toto je potrebné vziať do úvahy pri zadávaní názvov súborov.

Získame nasledovné:

Potom otvorte súbor dosky ( Súbor => Otvoriť => Nástenka). Uistite sa, že súbor dosky bol uložený! Kliknite Procesná úloha- a získame sadu súborov, ktoré možno poslať výrobcovi dosky. Upozorňujeme - okrem skutočných súborov Gerber sa vygenerujú aj informačné súbory (s príponami .gpi alebo .dri) - nemusíte ich posielať.

Môžete tiež zobraziť súbory iba z jednotlivých sekcií výberom požadovanej karty a kliknutím Procesná sekcia.

Pred odoslaním súborov výrobcovi dosky je užitočné zobraziť ukážku toho, čo ste vytvorili pomocou prehliadača Gerber. Napríklad ViewMate pre Windows alebo pre Linux. Užitočné môže byť aj uloženie dosky ako PDF (v editore dosky File->Print->PDF button) a zaslanie tohto súboru výrobcovi spolu s gerberami. Pretože sú to tiež ľudia, pomôže im to nerobiť chyby.

Technologické operácie, ktoré je potrebné vykonať pri práci s fotorezistom SPF-VShch

1. Príprava povrchu.

a) čistenie lešteným práškom („Marshalit“), veľkosť M-40, umývanie vodou

b) morenie 10% roztokom kyseliny sírovej (10-20 sekúnd), opláchnutie vodou

c) sušenie pri T=80-90 g.C.

d) skontrolujte - ak do 30 sekúnd. na povrchu zostáva súvislý film - podklad je pripravený na použitie,

ak nie, opakujte všetko znova.

2. Aplikácia fotorezistu.

Fotorezist sa nanáša pomocou laminátora s Tshaft = 80 g.C. (pozri návod na používanie laminátora).

Na tento účel sa horúci substrát (po sušiacej peci) súčasne s fóliou z kotúča SPF nasmeruje do medzery medzi hriadeľmi a polyetylénová (matná) fólia by mala smerovať k medenej strane povrchu. Po pritlačení fólie k substrátu sa začne pohyb hriadeľov, pričom sa polyetylénová fólia odstráni a vrstva fotorezistu sa navinie na substrát. Ochranný film lavsan zostáva navrchu. Potom sa SPF fólia nareže zo všetkých strán na veľkosť substrátu a nechá sa 30 minút pri izbovej teplote. Povolená je expozícia 30 minút až 2 dni v tme pri izbovej teplote.

3. Expozícia.

Expozícia cez fotomasku sa vykonáva na inštaláciách SKTSI alebo I-1 s UV lampami ako DRKT-3000 alebo LUF-30 s vákuom 0,7-0,9 kg/cm2. Čas expozície (na získanie obrázka) je regulovaný samotnou inštaláciou a je vybraný experimentálne. Šablóna musí byť dobre pritlačená k podkladu! Po expozícii sa obrobok uchováva 30 minút (povolené sú až 2 hodiny).

4. Prejav.

Po expozícii sa kresba vyvolá. Za týmto účelom sa vrchná ochranná vrstva, lavsanový film, odstráni z povrchu substrátu. Potom sa obrobok ponorí do roztoku uhličitanu sodného (2 %) pri T = 35 g.C. Po 10 sekundách začnite s odstraňovaním neexponovanej časti fotorezistu pomocou tampónu z penovej gumy. Čas prejavu sa vyberá experimentálne.

Potom sa substrát vyberie z vývojky, premyje sa vodou, morene (10 sekúnd) 10% roztokom H2SO4 (kyselina sírová), opäť vodou a suší sa v skrini pri T = 60 °C.

Výsledný vzor by sa nemal odlupovať.

5. Výsledný výkres.

Výsledný vzor (vrstva fotorezistu) je odolný voči leptaniu v:

- chlorid železitý

- kyselina chlorovodíková

- síran meďnatý

- Aqua regia (po dodatočnom opaľovaní)

a iné riešenia

6. Čas použiteľnosti fotorezistu SPF-VShch.

Čas použiteľnosti SPF-VShch je 12 mesiacov. Skladovanie sa vykonáva na tmavom mieste pri teplote 5 až 25 stupňov. C. vo vzpriamenej polohe, zabalený v čiernom papieri.

Mnoho ľudí hovorí, že výroba prvej dosky plošných spojov je veľmi náročná, no v skutočnosti je veľmi jednoduchá.

Teraz vám poviem niekoľko známych spôsobov, ako si vyrobiť dosku s plošnými spojmi doma.

Najprv krátky plán, ako sa vyrába doska plošných spojov:

1.Príprava na výrobu

2. Sú nakreslené vodivé cesty

2.1 Natrieť lakom

2.2Kreslite fixkou alebo nitro farbou

2.3 Laserové žehlenie

2.4Tlač s filmovým fotorezistom

3. Leptanie dosky

3.1 Leptanie chloridom železitým

3.2 Leptanie síranom meďnatým a kuchynskou soľou

4. Cínovanie

5.Vŕtanie

1. Príprava na výrobu DPS

Na začiatok budeme potrebovať list fólie PCB, kovové nožnice alebo pílku na železo, bežné strúhadlo a acetón.

Opatrne vystrihnite požadovaný kus fólie PCB. Potom musíte starostlivo vyčistiť náš textolit z medenej strany pomocou strúhadla na ceruzku, kým nebude svietiť, a potom utrieť náš obrobok acetónom (to sa robí na odmastenie).

Obr 1. Tu je môj polotovar

Všetko je pripravené, teraz sa nedotýkajte lesklej strany, inak budete musieť znova odmastiť.

2. Nakreslite vodivé cesty

Toto sú cesty, po ktorých sa bude niesť prúd.

2.1 Cestičky nakreslíme lakom.

Táto metóda je najstaršia a najjednoduchšia. Budeme potrebovať najjednoduchší lak na nechty.

Opatrne nakreslite vodivé cesty lakom na nechty. Buďte opatrní, pretože lak niekedy krváca a stopy sa spájajú. Nechajte lak zaschnúť. To je všetko.

Obr 2. Cesty natreté lakom

2.2 Nakreslite stopy nitro farbou alebo fixkou

Táto metóda sa nelíši od predchádzajúcej, len sa všetko kreslí oveľa jednoduchšie a rýchlejšie

Obr 3. Cestičky natreté nitro farbou

2.3 Laserové žehlenie

Laserové žehlenie je jedným z najbežnejších spôsobov výroby dosiek plošných spojov. Metóda nie je náročná na prácu a zaberie málo času. Osobne som túto metódu neskúšal, ale veľa ľudí, ktorých poznám, ju používa s veľkým úspechom.

Najprv musíme vytlačiť nákres našej dosky plošných spojov na laserovej tlačiarni. Ak nemáte laserovú tlačiareň, môžete tlačiť na atramentovej tlačiarni a potom vytvárať kópie na kopírke Na vytváranie kresieb používam program Sprint-Layout 4.0. Len buďte opatrní pri tlači pomocou zrkadla, mnohí takto zabili dosky viac ako raz.

Vytlačíme na nejaký starý nepotrebný časopis s lesklým papierom. Pred tlačou nastavte svoju tlačiareň na maximálnu spotrebu tonera, ušetrí vás to od mnohých problémov.

Obrázok 4. Tlač kresby na lesklý časopisový papier

Teraz opatrne vystrihneme náš výkres vo forme obálky.

Obr. 5. Obálka s diagramom

Teraz vložíme náš polotovar do obálky a vzadu ju opatrne zalepíme páskou. Zalepíme, aby sa textolit v obálke nehýbal

Obr 6. Hotová obálka

Teraz obálku vyžehlime. Snažíme sa nevynechať ani milimeter. Od toho závisí kvalita dosky

Obr. 7. Žehlenie dosky

Po dokončení žehlenia obálku opatrne vložte do misky s teplou vodou.

Obr 8. Namočte obálku

Keď je obálka nasiaknutá, zviňte papier bez náhlych pohybov, aby ste nepoškodili stopy tonera. Ak sa vyskytnú chyby, vezmite značku CD alebo DVD a opravte stopy.

Obr 9. Takmer hotová doska

2.4 Výroba dosky plošných spojov pomocou filmového fotorezistu

Rovnako ako v predchádzajúcej metóde urobíme výkres pomocou programu Sprint-Layout 4.0 a stlačíme tlač. Tlačiť budeme na špeciálnu fóliu pre tlač na atramentových tlačiarňach. Preto tlač nastavíme: Odstránime strany f1, m1, m2; V možnostiach začiarknite políčka Negative a Frame.

Obrázok 10. Nastavenia tlače

Tlačiareň nastavíme na čiernobielu tlač a nastavenie farieb nastavíme na maximálnu intenzitu.

Obrázok 11. Nastavenie tlačiarne

Tlačíme na matnú stranu. Táto strana je pracovná, určíte ju prilepením na prsty.

Po vytlačení nechajte našu šablónu zaschnúť.

Obr 12. Sušenie našej šablóny

Teraz sme odrezali kus fotorezistového filmu, ktorý potrebujeme

Obrázok 13. Fotorezistný film

Opatrne odstráňte ochrannú fóliu (je matná), prilepte ju na náš polotovar PCB

Obrázok 14. Lepenie fotorezistu na textolit

Musíte ho prilepiť opatrne a pamätajte, že čím lepšie stlačíte fotorezist, tým kvalitnejšie budú stopy na doske. To je približne to, čo by sa malo stať.

Obrázok 15. Fotorezist na DPS

Teraz z filmu, na ktorý sme tlačili, vystrihneme náš výkres a nanesieme ho na náš fotorezist s textolitom. Nezamieňajte strany, inak skončíte so zrkadlom. A prikryte ho sklom

Obr. 16. Naneste fóliu s kresbou a prikryte ju sklom

Teraz vezmeme ultrafialovú lampu a osvetlíme naše cesty. Každá lampa má svoje parametre pre vývoj. Vzdialenosť k doske a čas žiaru si preto zvoľte sami

Obr. 17. Osvetlite dráhy ultrafialovou lampou

Keď sú dráhy osvetlené, vezmeme malú plastovú misku, pripravíme roztok z 250 gramov vody, lyžicu sódy a spustíme do nej dosku bez šablóny dosky a druhej priehľadnej fotorezistickej fólie.

Obr. 18. Vložte dosku do roztoku sódy

Po 30 sekundách sa objaví náš výtlačok stôp. Keď je fotorezist hotový, dostaneme našu dosku, čo sme chceli. Dôkladne opláchnite pod tečúcou vodou. Všetko je pripravené

Obrázok 19. Hotová doska

3. Leptanie novej dosky plošných spojov. Leptanie je spôsob, ako odstrániť prebytočnú meď z PCB.

Na leptanie sa používajú špeciálne roztoky, ktoré sa vyrábajú v plastových nádobách.

Po zhotovení roztoku sa tam plošný spoj spustí a určitý čas sa leptá. Dobu leptania môžete urýchliť udržiavaním teploty roztoku okolo 50-60 stupňov a neustálym miešaním.

Nezabudnite pri práci používať gumené rukavice a potom si dobre umyte ruky mydlom a vodou.

Po naleptaní je potrebné dosku dôkladne opláchnuť pod vodou a odstrániť zvyšný lak (farbu, fotorezist) bežným acetónom alebo odlakovačom na nechty.

Teraz trochu o riešeniach

3.1 Leptanie chloridom železitým

Jedna z najznámejších metód leptania. Na leptanie sa používa chlorid železitý a voda v pomere 1:4. Kde 1 je chlorid železitý, 4 je voda.

Je jednoduchý na prípravu: nalejte potrebné množstvo chlórovaného železa do misky a naplňte ju teplou vodou. Roztok by mal byť zelený.

Doba leptania dosky s rozmermi 3x4 centimetre je okolo 15 minút

Chlorid železitý dostanete na trhu alebo v obchodoch s rádioelektronikou.

3.2 Leptanie síranom meďnatým

Táto metóda nie je taká bežná ako predchádzajúca, ale je tiež bežná. Osobne používam túto metódu. Táto metóda je oveľa lacnejšia ako predchádzajúca a je jednoduchšie získať komponenty.

Do riadu nasypte 3 polievkové lyžice kuchynskej soli, 1 lyžicu síranu meďnatého a zalejte 250 gramami vody s teplotou 70 stupňov. Ak je všetko správne, roztok by mal byť tyrkysový a o niečo neskôr zelený. Na urýchlenie procesu je potrebné roztok premiešať.

Doba leptania dosky s rozmermi 3x4 centimetre je okolo jednej hodiny

Síran meďnatý dostanete v obchodoch s poľnohospodárskymi potrebami. Síran meďnatý je modré hnojivo. Je vo forme kryštálového prášku. Zariadenie na ochranu batérie pred úplným vybitím

Dobrý deň milý návštevník. Viem, prečo čítate tento článok. Áno, áno, viem. Nie, čo si? Nie som telepat, len viem, prečo si skončil na tejto stránke. Určite......

A opäť, môj priateľ Vyacheslav (SAXON_1996) sa chce podeliť o svoju prácu na reproduktoroch. Slovo Vyacheslavovi Nejako som dostal jeden 10MAC reproduktor s filtrom a vysokofrekvenčným reproduktorom. ja nie... už dlho.

Neviem ako vy, ale ja zúrivo nenávidím klasické dosky plošných spojov. Inštalácia je taká kravina s otvormi, kde sa dajú vložiť diely a prispájkovať, kde sú všetky spoje robené cez kabeláž. Vyzerá to jednoducho, ale ukáže sa, že je to taký neporiadok, že porozumieť čomukoľvek v ňom je veľmi problematické. Preto existujú chyby a spálené časti, nepochopiteľné závady. No, posrať ju. Len si pokazte nervy. Je pre mňa oveľa jednoduchšie nakresliť obvod v mojom obľúbenom a okamžite ho vyleptať vo forme dosky plošných spojov. Použitím metóda laser-žehlička všetko vyjde asi za hodinu a pol ľahkej práce. A samozrejme, táto metóda je vynikajúca na výrobu konečného zariadenia, pretože kvalita dosiek plošných spojov získaných touto metódou je veľmi vysoká. A keďže je táto metóda pre neskúsených veľmi náročná, rád sa podelím o moju osvedčenú technológiu, ktorá vám umožňuje získať dosky plošných spojov na prvýkrát a bez akéhokoľvek stresu s dráhami 0,3 mm a vôľou medzi nimi do 0,2 mm. Ako príklad urobím vývojovú dosku pre môj tutoriál ovládača AVR. Princíp nájdete v zadaní, a

Na doske je ukážkový obvod a tiež veľa medených záplat, ktoré je možné tiež vyvŕtať a použiť pre vaše potreby, ako bežnú dosku s plošnými spojmi.

▌Technológia na výrobu vysokokvalitných dosiek plošných spojov doma.

Podstata spôsobu výroby dosiek plošných spojov spočíva v tom, že na fóliou potiahnutú dosku s plošnými spojmi sa aplikuje ochranný vzor, ktorý zabraňuje leptaniu medi. Výsledkom je, že po leptaní zostávajú na doske stopy vodičov. Existuje mnoho spôsobov, ako aplikovať ochranné vzory. Predtým sa maľovali nitro farbou pomocou sklenenej trubice, potom sa začali nanášať vodeodolnými fixkami alebo dokonca vystrihovali z pásky a lepili na tabuľu. Dostupné aj pre amatérske použitie fotorezist, ktorý sa nanesie na dosku a následne sa osvetlí. Exponované oblasti sa rozpustia v zásadách a zmyjú sa. Ale z hľadiska jednoduchosti použitia, lacnosti a rýchlosti výroby sú všetky tieto metódy oveľa horšie metóda laser-žehlička(Ďalej LUT).

Metóda LUT je založená na tom, že ochranný vzor tvorí toner, ktorý sa zahrievaním prenáša na DPS.

Budeme teda potrebovať laserovú tlačiareň, keďže tie už nie sú nezvyčajné. Používam tlačiareň Samsung ML1520 s originálnou kazetou. Opätovne naplnené kazety pasujú extrémne zle, pretože im chýba hustota a rovnomernosť dávkovania tonera. Vo vlastnostiach tlače je potrebné nastaviť maximálnu hustotu a kontrast tonera a určite vypnúť všetky režimy šetrenia – nie je to tak.

▌Nástroje a materiály

Okrem fóliovej DPS potrebujeme aj laserovú tlačiareň, žehličku, fotopapier, acetón, jemný brúsny papier, semišový štetec s metaloplastovými štetinami,

▌ Proces

Ďalej nakreslíme výkres dosky v akomkoľvek vhodnom softvéri a vytlačíme ho. Rozloženie sprintu. Jednoduchý nástroj na kreslenie dosiek plošných spojov. Ak chcete normálne tlačiť, musíte nastaviť farby vrstvy vľavo na čiernu. V opačnom prípade sa ukáže ako odpad.

Tlač, dve kópie. Nikdy nevieš, možno jeden pokazíme.

V tom spočíva hlavná jemnosť technológie LUT kvôli čomu majú mnohí problémy s uvoľňovaním kvalitných dosiek a vzdávajú sa tohto biznisu. Mnohými experimentmi sa zistilo, že najlepšie výsledky sa dosahujú pri tlači na lesklý fotopapier pre atramentové tlačiarne. Za ideálny by som označil fotopapier LOMOND 120g/m2

Je lacný, predáva sa všade, a čo je najdôležitejšie, poskytuje vynikajúci a opakovateľný výsledok a jeho lesklá vrstva sa nelepí na kachle tlačiarne. Je to veľmi dôležité, pretože som počul o prípadoch, keď sa na zašpinenie rúry tlačiarne použil lesklý papier.

Vložíme papier do tlačiarne a sebavedomo tlačíme na lesklej strane. Je potrebné vytlačiť zrkadlovo, aby obrázok po prenose zodpovedal skutočnosti. Neviem spočítať, koľkokrát som sa pomýlila a urobila nesprávne výtlačky :) Preto je na prvýkrát lepšie tlačiť na obyčajný papier na skúšku a skontrolovať, či je všetko správne. Zároveň zohrejete rúru tlačiarne.

Po vytlačení obrázku v žiadnom prípade Nechytajte rukami a pokiaľ možno chráňte pred prachom. Aby nič nerušilo kontakt tonera a medi. Ďalej vystrihneme vzor dosky presne pozdĺž obrysu. Bez akýchkoľvek rezerv - papier je tvrdý, takže všetko bude v poriadku.

Teraz sa poďme zaoberať textolitom. Ihneď vystrihneme kus požadovanej veľkosti, bez tolerancií a prídavkov. Toľko, koľko potrebuje.

Treba ho dobre obrúsiť. Opatrne sa snažte odstrániť všetok oxid, najlepšie krúživým pohybom. Trochu drsnosti nezaškodí - toner bude lepšie držať. Namiesto brúsneho papiera môžete použiť „efektovú“ brúsnu špongiu. Len si treba zobrať nový, nie mastný.

Je lepšie vziať najmenšiu kožu, ktorú nájdete. Mám tento.

Po brúsení ho treba dôkladne odmastiť. Zvyčajne používam vatový tampón mojej ženy a po dôkladnom navlhčení acetónom dôkladne prejdem celý povrch. Opäť platí, že po odmastení by ste ho nikdy nemali chytiť prstami.

Našu kresbu položíme na tabuľu, prirodzene s tonerom dole. Zahrievanie žehliť na maximum, pridržte papier prstom, jednu polovicu pevne stlačte a vyžehlite. Toner sa musí držať na medi.

Ďalej, bez toho, aby ste umožnili papieru pohybovať sa, vyžehlite celý povrch. Dosku lisujeme z celej sily, leštíme a žehlíme. Snažte sa nevynechať ani jeden milimeter povrchu. Toto je najdôležitejšia operácia, na ktorej závisí kvalita celej dosky. Nebojte sa stlačiť čo najviac, toner nebude plávať ani sa nerozmazáva, pretože fotopapier je hrubý a dokonale ho chráni pred roztieraním.

Žehlite, kým papier nezožltne. To však závisí od teploty žehličky. Moja nová žehlička takmer nežltne, ale stará takmer zuhoľnatela - výsledok bol všade rovnako dobrý.

Potom môžete dosku nechať trochu vychladnúť. A potom, chytili sme ho pinzetou a vložili sme ho pod vodu. A necháme ho vo vode nejaký čas, zvyčajne asi dve až tri minúty.

Keď vezmeme semišovú kefu, pod silným prúdom vody začneme násilne zdvíhať vonkajší povrch papiera. Musíme ho zakryť viacerými škrabancami, aby voda prenikla hlboko do papiera. Na potvrdenie vašich akcií sa kresba zobrazí cez hrubý papier.

A touto kefou kefujeme dosku, kým neodstránime vrchnú vrstvu.

Keď je celý dizajn jasne viditeľný, bez bielych škvŕn, môžete začať opatrne rolovať papier od stredu k okrajom. Papier Lomond Krásne sa vyvaľuje a takmer okamžite zanecháva 100% toner a čistú meď.

Po vyvalcovaní celého vzoru prstami môžete celú dosku dôkladne vydrhnúť zubnou kefkou, aby ste vyčistili zvyšnú lesklú vrstvu a útržky papiera. Nebojte sa, odstrániť dobre uvarený toner pomocou zubnej kefky je takmer nemožné.

Dosku utrieme a necháme vyschnúť. Keď toner zaschne a zošedne, bude jasne vidieť, kde zostáva papier a kde je všetko čisté. Belavé filmy medzi stopami musia byť odstránené. Môžete ich zničiť ihlou, alebo ich môžete pretrieť zubnou kefkou pod tečúcou vodou. Vo všeobecnosti je užitočné chodiť po cestičkách štetcom. Belavý lesk je možné vytiahnuť z úzkych trhlín pomocou elektrickej pásky alebo maskovacej pásky. Nelepí sa tak prudko ako normálne a nezotiera toner. Ale zostávajúci lesk zmizne bez stopy a okamžite.

Pod svetlom jasnej lampy starostlivo skontrolujte, či vrstvy tonera nie sú roztrhnuté. Faktom je, že keď sa ochladí, môže prasknúť, potom na tomto mieste zostane úzka prasklina. Pod svetlom lampy sa praskliny lesknú. Tieto oblasti by mali byť upravené permanentnou fixkou na CD. Aj keď existuje len podozrenie, stále je lepšie ho pretrieť. Rovnakú značku možno použiť aj na vyplnenie nekvalitných ciest, ak nejaké existujú. Odporúčam fixku Centropen 2846- dáva hrubú vrstvu farby a v podstate sa s ňou dajú hlúpo maľovať cestičky.

Keď je doska pripravená, môžete zaliať roztokom chloridu železitého.

Technická odchýlka, môžete ju preskočiť, ak chcete.

Vo všeobecnosti môžete otráviť veľa vecí. Niektoré jedu v sírane meďnatém, iné v kyslých roztokoch a ja v chloride železitom. Pretože Predáva sa v každom rádiovom obchode, prenáša rýchlo a čisto.

Ale chlorid železitý má hroznú nevýhodu - jednoducho sa zašpiní. Ak sa dostane na odev alebo akýkoľvek porézny povrch, ako je drevo alebo papier, bude to škvrna na celý život. Odložte si teda mikiny Dolce Habana alebo plstené čižmy Gucci do trezoru a obviažte ich tromi rolkami pásky. Chlorid železitý tiež ničí takmer všetky kovy tým najkrutejším spôsobom. Hliník a meď sú obzvlášť rýchle. Náčinie na leptanie by teda malo byť sklo alebo plast.

hádžem 250 gramové balenie chloridu železitého na liter vody. A výsledným roztokom leptám desiatky dosiek, kým leptanie neprestane.

Prášok sa musí naliať do vody. A dbajte na to, aby sa voda neprehriala, inak reakcia uvoľní veľké množstvo tepla.

Keď sa všetok prášok rozpustí a roztok získa jednotnú farbu, môžete tam dosku vhodiť. Je žiaduce, aby doska plávala na povrchu, medenou stranou nadol. Potom sediment spadne na dno nádoby bez toho, aby zasahoval do leptania hlbších vrstiev medi.

Aby ste zabránili potopeniu dosky, môžete na ňu prilepiť kus penového plastu obojstrannou páskou. Presne to som urobil. Ukázalo sa to veľmi pohodlné. Pre pohodlie som zaskrutkoval skrutku, aby som ju mohol držať ako rukoväť.

Je lepšie niekoľkokrát ponoriť dosku do roztoku a spustiť ju nie naplocho, ale pod uhlom, aby na povrchu medi nezostali žiadne vzduchové bubliny, inak budú zárubne. Pravidelne ho musíte odstraňovať z roztoku a monitorovať proces. Leptanie dosky trvá v priemere desať minút až hodinu. Všetko závisí od teploty, sily a čerstvosti roztoku.

Proces leptania sa veľmi prudko zrýchli, ak spustíte hadicu z akváriového kompresora pod dosku a uvoľníte bubliny. Bubliny premiešajú roztok a jemne vyklepú zreagovanú meď z dosky. Dosku alebo nádobu môžete tiež potriasť, hlavnou vecou je nevyliať ju, inak ju nebudete môcť neskôr umyť.

Keď je všetka meď odstránená, opatrne vyberte dosku a opláchnite ju pod tečúcou vodou. Potom sa pozrieme na čistinku, aby nikde neboli sople ani uvoľnená tráva. Ak tam je sople, tak ho hoďte do roztoku na ďalších desať minút. Ak sú stopy vyleptané alebo sa vyskytnú zlomy, znamená to, že toner je pokrivený a tieto miesta bude potrebné prispájkovať medeným drôtom.

Ak je všetko v poriadku, môžete toner zmyť. Na to potrebujeme acetón – skutočného priateľa človeka zneužívajúceho látky. Aj keď teraz je čoraz ťažšie kúpiť acetón, pretože... Nejaký idiot zo štátneho úradu na kontrolu drog sa rozhodol, že acetón je látka používaná na prípravu narkotík, a preto by mal byť jeho voľný predaj zakázaný. Funguje dobre namiesto acetónu 646 rozpúšťadlo.

Vezmite kúsok obväzu a dôkladne ho navlhčite acetónom a začnite zmývať toner. Nie je potrebné silno tlačiť, hlavnou vecou je nezamotať sa príliš rýchlo, aby sa rozpúšťadlo stihlo vstrebať do pórov tonera a rozleptať ho zvnútra. Zmytie tonera trvá približne dve až tri minúty. Počas tejto doby sa ani zelené psy pod stropom nestihnú objaviť, ale otvorenie okna stále neublíži.

Očistenú dosku je možné vŕtať. Na tieto účely už dlhé roky používam motor z magnetofónu, napájaný 12 voltami. Je to príšerný stroj, hoci jeho životnosť trvá asi 2000 otvorov, po ktorých kefy úplne vyhoria. Tiež z neho musíte vytrhnúť stabilizačný obvod prispájkovaním drôtov priamo na kefy.

Pri vŕtaní by ste sa mali snažiť držať vrták striktne kolmo. V opačnom prípade tam vložíte mikroobvod. A pri obojstranných doskách sa tento princíp stáva základným.

Výroba obojstrannej dosky prebieha rovnakým spôsobom, iba tu sú vytvorené tri referenčné otvory s najmenším možným priemerom. A po vyleptaní jednej strany (v tomto čase je druhá zapečatená páskou, aby sa nerozleptala), druhá strana sa zarovná pozdĺž týchto otvorov a zroluje sa. Prvý je pevne utesnený páskou a druhý je vyleptaný.

Na prednej strane môžete použiť rovnakú metódu LUT na označenie rádiových komponentov pre krásu a jednoduchú inštaláciu. Mňa to však až tak netrápi, ale súdruh Woodocat z komunity ĽJ ru_radio_elektr Robí to vždy, za čo mám veľký rešpekt!

Čoskoro pravdepodobne uverejním aj článok o fotoreziste. Metóda je zložitejšia, ale zároveň ma to viac baví - rád sa hrám s činidlami. Aj keď stále vyrábam 90% dosiek pomocou LUT.

Mimochodom, o presnosti a kvalite dosiek vyrobených metódou laserového žehlenia. Ovládač P89LPC936 v prípade TSSOP28. Vzdialenosť medzi dráhami je 0,3 mm, šírka dráh je 0,3 mm.

Rezistory na doske najvyššej veľkosti 1206 . Aké to je?

Dnes budeme hovoriť v trochu nezvyčajnej úlohe, nebudeme hovoriť o gadgetoch, ale o technológiách, ktoré sa za nimi skrývajú. Pred mesiacom sme boli v Kazani, kde sme sa stretli s chalanmi z Navigator Campus. Zároveň sme navštívili neďalekú (dobre, relatívne blízku) fabriku na výrobu dosiek plošných spojov – Technotech. Tento príspevok je pokusom pochopiť, ako sa vyrábajú tie isté dosky plošných spojov.

Ako sa teda vyrábajú dosky plošných spojov pre naše obľúbené pomôcky?

Továreň vie, ako vyrobiť dosky od začiatku do konca - návrh dosky podľa vašich technických špecifikácií, výroba laminátu zo sklenených vlákien, výroba jednostranných a obojstranných dosiek plošných spojov, výroba viacvrstvových dosiek plošných spojov, označovanie, testovanie, manuálne a automatické montáž a spájkovanie dosiek.

Najprv vám ukážem, ako sa vyrábajú obojstranné dosky. Ich technický postup sa nelíši od výroby jednostranných dosiek plošných spojov, až na to, že pri výrobe OPP nevykonávajú operácie na druhej strane.

O metódach výroby dosiek

Vo všeobecnosti možno všetky spôsoby výroby dosiek plošných spojov rozdeliť do dvoch veľkých kategórií: aditívne (z latinčiny prídavok-sčítanie) a odčítanie (z lat subtratio-odčítanie). Príkladom subtraktívnej technológie je známa LUT (Laser Ironing Technology) a jej variácie. V procese vytvárania dosky plošných spojov pomocou tejto technológie chránime budúce stopy na vrstve sklolaminátu tonerom z laserovej tlačiarne a potom vypúšťame všetko nepotrebné do chloridu železitého. Naopak, pri aditívnych metódach sa vodivé dráhy ukladajú na povrch dielektrika tak či onak.

Semiaditívne metódy (niekedy nazývané aj kombinované) sú krížencom medzi klasickým aditívnym a subtraktívnym. Pri výrobe DPS touto metódou môže dôjsť k odleptaniu časti vodivého povlaku (niekedy takmer ihneď po nanesení), ale spravidla sa to deje rýchlejšie/jednoduchšie/lacnejšie ako pri subtraktívnych metódach. Vo väčšine prípadov je to dôsledok skutočnosti, že väčšina hrúbky stôp je vytvorená galvanizáciou alebo chemickými metódami a vrstva, ktorá je leptaná, je tenká a slúži len ako vodivý povlak na galvanizáciu.

Ukážem vám presne kombinovanú metódu.

Výroba dvojvrstvových dosiek plošných spojov kombinovanou pozitívnou metódou (semiaditívna metóda)

Výroba laminátu zo sklenených vlákien

Proces začína výrobou fóliového laminátu zo sklenených vlákien. Sklolaminát je materiál pozostávajúci z tenkých dosiek zo sklenených vlákien (vyzerajú ako hustá lesklá tkanina), impregnovaných epoxidovou živicou a zlisovaných v stohu do listu. Samotné sklolaminátové dosky tiež nie sú príliš jednoduché - sú tkané (ako obyčajná látka v košeli) tenkými tenkými vláknami obyčajného skla. Sú také tenké, že sa dajú ľahko ohýbať akýmkoľvek smerom. Vyzerá to asi takto:

Orientáciu vlákien môžete vidieť na dlhotrvajúcom obrázku z Wikipédie:

V strede dosky sú svetlé oblasti vlákna prebiehajúce kolmo na rez, mierne tmavšie oblasti sú paralelné.

Alebo napríklad na mikrofotografii tiberia, pokiaľ si pamätám z tohto článku:

Takže, začnime.

Sklolaminátová tkanina sa dodáva do výroby v týchto kotúčoch:

Je už impregnovaný čiastočne vytvrdnutou epoxidovou živicou – tento materiál sa nazýva prepreg, z angličtiny pre-im preg natované - predimpregnované. Keďže živica je už čiastočne vytvrdená, nie je už taká lepkavá ako v tekutom stave - pláty sa dajú naberať ručne bez obáv, že sa živicou zašpinia. Živica sa stane tekutou, až keď sa fólia zahreje, a potom len niekoľko minút, kým úplne stuhne.

Na tomto stroji je zostavený požadovaný počet vrstiev spolu s medenou fóliou:

A tu je samotná rolka fólie.

Ďalej sa plátno rozreže na kúsky a vloží do lisu s výškou dvoch ľudských výšok:

Na fotografii je vedúci výroby Vladimir Potapenko.

Zaujímavým spôsobom je implementovaná technológia ohrevu pri lisovaní: neohrievajú sa časti lisu, ale samotná fólia. Na obe strany plechu je privádzaný prúd, ktorý vplyvom odporu fólie ohrieva dosku budúceho sklolaminátu. Lisovanie prebieha pri veľmi nízkom tlaku, aby sa zabránilo vzniku vzduchových bublín vo vnútri dosky plošných spojov

Pri lisovaní vplyvom tepla a tlaku živica zmäkne, vyplní dutiny a po polymerizácii sa získa jeden list.

Páči sa ti to:

Reže sa na polotovary pre dosky plošných spojov pomocou špeciálneho stroja:

Technotech používa dva typy polotovarov: 305x450 - blank z malých skupín, 457x610 - veľký blank

Potom sa pre každú sadu polotovarov vytlačí mapa trasy a cesta začína...

Trasová karta je kus papiera so zoznamom operácií, informáciami o poplatku a čiarovým kódom. Na kontrolu vykonávania operácií sa používa 1C 8, ktorý obsahuje všetky informácie o objednávkach, technickom procese atď. Po dokončení ďalšej výrobnej fázy sa naskenuje čiarový kód na trase a vloží sa do databázy.

Vŕtanie polotovarov

Prvým krokom pri výrobe jednovrstvových a dvojvrstvových dosiek plošných spojov je vŕtanie otvorov. S viacvrstvovými doskami je to zložitejšie a o tom neskôr. Prírezy s trasovými listami prichádzajú do sekcie vŕtania:

Z polotovarov je zostavený balík na vŕtanie. Skladá sa zo substrátu (materiál typu preglejka), z jedného až troch rovnakých prírezov dosky plošných spojov a hliníkovej fólie. Fólia je potrebná na zistenie, či sa vrták dotýka povrchu obrobku - takto stroj určí, či je vrták zlomený. Pri každom uchopení vrtáka kontroluje laserom jeho dĺžku a ostrenie.

Po zložení balíka sa vloží do tohto stroja:

Je taká dlhá, že som túto fotku musel poskladať z niekoľkých rámikov. Toto je švajčiarsky stroj od Posaluxu, bohužiaľ nepoznám presný model. Charakteristicky sa k tomu približuje. Spotrebuje trojnásobok trojfázového napájacieho napätia 400V a počas prevádzky spotrebuje 20 kW. Hmotnosť stroja je asi 8 ton. Dokáže súčasne spracovať štyri balíky pomocou rôznych programov, čo dáva celkom 12 dosiek na cyklus (samozrejme, že všetky obrobky v jednom balíku budú vŕtané rovnakým spôsobom). Cyklus vŕtania sa pohybuje od 5 minút do niekoľkých hodín v závislosti od zložitosti a počtu otvorov. Priemerný čas je asi 20 minút. Technotech má celkovo tri takéto stroje.

Program sa vyvíja samostatne a sťahuje sa cez sieť. Všetko, čo musí operátor urobiť, je naskenovať čiarový kód šarže a vložiť balík prírezov dovnútra. Kapacita zásobníka nástrojov: 6000 vrtákov alebo fréz.

Neďaleko je veľká skriňa s vrtákmi, obsluha však nemusí kontrolovať ostrenie každého vrtáka a meniť ho - stroj vždy pozná mieru opotrebenia vrtákov - do pamäte si zaznamená, koľko dier každý vyvŕtal vŕtať. Keď je zdroj vyčerpaný, sám vymení vrták za nový, staré vrtáky bude potrebné iba vyložiť z kontajnera a poslať na opätovné zaostrenie.

Takto vyzerá vnútro stroja:

Po vyvŕtaní sa urobí značka v hárku trasy a základni a doska sa postupne posiela do ďalšej fázy.

Čistenie, aktivácia obrobkov a chemické pomedenie.

Hoci stroj pri vŕtaní a po ňom používa vlastný „vysávač“, povrch dosky a otvorov je ešte potrebné očistiť od nečistôt a pripraviť na ďalšiu technologickú operáciu. Na začiatok sa doska jednoducho očistí v čistiacom roztoku s mechanickými abrazívami

Nápisy zľava doprava: „Kefová čistiaca komora hore/dole“, „Umývacia komora“, „Neutrálna zóna“.

Doska sa stáva čistá a lesklá:

Potom sa proces aktivácie povrchu uskutoční v podobnej inštalácii. Pre každý povrch sa zadáva sériové číslo. Aktivácia povrchu je príprava na nanesenie medi na vnútorný povrch otvorov, aby sa vytvorili priechody medzi vrstvami dosky. Na neupravenom povrchu sa meď nemôže usadzovať, preto je doska ošetrená špeciálnymi katalyzátormi na báze paládia. Paládium sa na rozdiel od medi ľahko ukladá na akýkoľvek povrch a následne slúži ako kryštalizačné centrá medi. Inštalácia aktivácie:

Potom, postupne prechádzajúcimi niekoľkými kúpeľmi v inej podobnej inštalácii, obrobok získava tenkú (menej ako mikrónovú) vrstvu medi v otvoroch.

Potom sa táto vrstva zväčší galvanizáciou na 3-5 mikrónov - to zlepšuje odolnosť vrstvy voči oxidácii a poškodeniu.

Aplikácia a expozícia fotorezistu, odstránenie neexponovaných oblastí.

Ďalej sa doska odošle do oblasti aplikácie fotorezistu. Nepustili nás tam, pretože to bolo zatvorené a celkovo to bola čistá miestnosť, takže sa obmedzíme na fotografie cez sklo. Videl som niečo podobné v Half-Life (hovorím o potrubiach zostupujúcich zo stropu):

V skutočnosti je zelený film na bubne fotorezist.

Ďalej zľava doprava (na prvej fotografii): dve inštalácie na nanesenie fotorezistu, potom automatický a manuálny rámček na nasvietenie pomocou vopred pripravených šablón fotografií. Automatický rám má ovládanie, ktoré zohľadňuje tolerancie zarovnania s referenčnými bodmi a otvormi. V manuálnom ráme sú maska a doska zarovnané ručne. Sieťotlač a spájkovacia maska sú zobrazené na rovnakých rámoch. Ďalej je inštalácia vyvolávania a umývania dosiek, ale keďže sme sa tam nedostali, nemám fotky tejto časti. Nie je tam však nič zaujímavé - približne rovnaký dopravník ako pri „aktivácii“, kde obrobok postupne prechádza niekoľkými kúpeľmi s rôznymi riešeniami.

A v popredí je obrovská tlačiareň, ktorá tlačí rovnaké fotografické šablóny:

Tu je doska s aplikovanou, vystavenou a vyvinutou:

Upozorňujeme, že fotorezist sa aplikuje na miesta, kde neskôr nebude meď - maska je negatívna, nie pozitívna, ako v LUT alebo domácom fotoreziste. V budúcnosti bude totiž prebiehať výstavba v priestoroch budúcich tratí.

Toto je tiež pozitívna maska:

Všetky tieto operácie prebiehajú pri neaktinickom osvetlení, ktorého spektrum je zvolené tak, aby súčasne neovplyvňovalo fotorezist a poskytovalo maximálne osvetlenie pre ľudskú prácu v danej miestnosti.

Milujem oznámenia, ktorých významu nerozumiem:

Galvanické pokovovanie

Teraz to prišlo cez Jej Veličenstvo - galvanické pokovovanie. V skutočnosti sa to uskutočnilo už v predchádzajúcej fáze, keď sa vytvorila tenká vrstva chemickej medi. Teraz sa však vrstva ešte zväčší - z 3 mikrónov na 25. Toto je vrstva, ktorá vedie hlavný prúd v priechodoch. Toto sa vykonáva v nasledujúcich kúpeľoch:

V ktorých cirkulujú zložité kompozície elektrolytov:

A špeciálny robot, ktorý sa riadi naprogramovaným programom, ťahá dosky z jedného kúpeľa do druhého:

Jeden cyklus pokovovania medením trvá 1 hodinu 40 minút. Jedna paleta môže spracovať 4 obrobky, ale v kúpeli môže byť niekoľko takýchto paliet.

Nanášanie kovového rezistu

Ďalšou operáciou je ďalšie galvanické pokovovanie, len teraz nie je naneseným materiálom meď, ale POS - oloveno-cínová spájka. A samotný povlak, analogicky s fotorezistom, sa nazýva kovový rezist. Dosky sú inštalované v ráme:

Tento rám prechádza niekoľkými už známymi galvanickými kúpeľmi:

A je pokrytá bielou vrstvou POS. Na pozadí vidíte ďalšiu nástenku, ktorá ešte nie je spracovaná:

Odstránenie fotorezistu, leptanie medi, odstránenie kovového rezistu

Teraz je fotorezist zmytý z dosiek, splnil svoju funkciu. Teraz na nehybnej medenej doske sú stopy pokryté kovovým rezistom. Pri tejto inštalácii dochádza k leptaniu v ošemetnom riešení, ktoré leptá meď, ale nedotýka sa kovového rezistu. Pokiaľ si pamätám, skladá sa z uhličitanu amónneho, chloridu amónneho a hydroxidu amónneho. Po leptaní vyzerajú dosky takto:

Dráhy na doske sú „sendvičom“ spodnej vrstvy medi a vrchnej vrstvy galvanického POS. Teraz, s ďalším ešte prefíkanejším riešením, sa vykoná ďalšia operácia - vrstva POS sa odstráni bez ovplyvnenia medenej vrstvy.

Je pravda, že niekedy sa PIC neodstráni, ale roztaví sa v špeciálnych peciach. Alebo doska prechádza horúcim cínovaním (proces HASL) - kde sa spúšťa do veľkého kúpeľa spájky. Najprv sa potiahne kolofónnym tavidlom:

A je nainštalovaný v tomto stroji:

Spustí dosku do spájkovacieho kúpeľa a okamžite ju vytiahne späť. Prúdy vzduchu odfúknu prebytočnú spájku a na doske zostane len tenká vrstva. Platba je takáto:

Ale v skutočnosti je táto metóda trochu „barbarská“ a nefunguje veľmi dobre na doskách, najmä na viacvrstvových - pri ponorení do roztavenej spájky utrpí doska teplotný šok, ktorý nefunguje veľmi dobre na vnútorných prvkoch viacvrstvových dosiek. dosky a tenké stopy jedno- a dvojvrstvových dosiek.

Oveľa lepšie je zakryť ponorným zlatom alebo striebrom. Tu je niekoľko veľmi dobrých informácií o ponorných náteroch, ak by to niekoho zaujímalo.

Miesto ponorenia sme nenavštívili z banálneho dôvodu - bolo zatvorené a boli sme príliš leniví získať kľúč. Je to škoda.

Elektrotest

Ďalej sa takmer hotové dosky posielajú na vizuálnu kontrolu a elektrické testovanie. Elektrický test je, keď sa skontrolujú spojenia všetkých kontaktných plôšok, aby sa zistilo, či nie sú prerušené. Vyzerá to veľmi vtipne – automat drží dosku a rýchlo do nej strká sondy. Video z tohto procesu si môžete pozrieť na mojom instagram(mimochodom, môžete sa tam prihlásiť). A vo foto podobe to vyzerá takto:

Ten veľký stroj vľavo je elektrický test. A tu sú samotné sondy bližšie:

Vo videu však bol ešte jeden stroj - so 4 sondami, ale tu je ich 16. Hovorí sa, že je oveľa rýchlejší ako všetky tri staré stroje so štyrmi sondami dokopy.

Aplikácia spájkovacej masky a potiahnutie podložky

Ďalším technologickým procesom je aplikácia spájkovacej masky. Ten istý zelený (no, najčastejšie zelený. Vo všeobecnosti sa dodáva vo veľmi odlišných farbách) povlak, ktorý vidíme na povrchu dosiek. Pripravené dosky:

Do tohto stroja sa vkladajú:

Ktorá cez tenkú sieťku rozotrie po povrchu dosky polotekutú masku:

Mimochodom, video aplikácie si môžete pozrieť aj v instagram(a prihláste sa tiež :)

Potom sa dosky sušia, kým sa maska neprestane lepiť, a sú vystavené v tej istej žltej miestnosti, akú sme videli vyššie. Potom sa neexponovaná maska zmyje, čím sa odkryjú kontaktné náplasti:

Potom sú potiahnuté konečným náterom - pocínovaním za tepla alebo ponorením:

A aplikujú sa značky - sieťotlač. Sú to biele (najčastejšie) písmená, ktoré ukazujú, kde sa ktorý konektor nachádza a ktorý prvok sa tam nachádza.

Môže sa aplikovať pomocou dvoch technológií. V prvom prípade sa všetko deje rovnako ako pri spájkovacej maske, líši sa len farba kompozície. Pokryje celý povrch dosky, potom sa exponuje a miesta nevytvrdené ultrafialovým svetlom sa zmyjú. V druhom prípade sa nanáša špeciálnou tlačiarňou, ktorá tlačí zložitou epoxidovou zmesou:

Je to lacnejšie aj oveľa rýchlejšie. Armáda, mimochodom, túto tlačiareň neuprednostňuje a v požiadavkách na svoje dosky neustále uvádza, že značenie je aplikované iba fotopolymérom, čo hlavného technológa veľmi rozrušuje.

Výroba viacvrstvových dosiek plošných spojov metódou pokovovania cez otvory:

Všetko, čo som popísal vyššie, platí len pre jednostranné a obojstranné dosky plošných spojov (vo fabrike ich tak mimochodom nikto nenazýva, všetci hovoria OPP a DPP). Viacvrstvové dosky (MPC) sa vyrábajú na rovnakom zariadení, ale s použitím trochu inej technológie. Výroba jadier

Jadro je vnútorná vrstva tenkej PCB s medenými vodičmi. V doske môže byť od 1 takýchto jadier (plus dve strany - trojvrstvová doska) až po 20. Jedno z jadier sa nazýva zlaté - to znamená, že sa používa ako referenčné - vrstva, na ktorej sú všetky ostatné nastaviť. Jadrá vyzerajú takto:

Vyrábajú sa úplne rovnakým spôsobom ako bežné dosky, len hrúbka laminátu zo sklenených vlákien je veľmi malá - zvyčajne 0,5 mm. Hárok je taký tenký, že sa dá ohnúť ako hrubý papier. Na jej povrch sa nanesie medená fólia a následne nastanú všetky obvyklé fázy – aplikácia, osvit fotorezistu a leptanie. Výsledkom sú nasledujúce listy:

Po výrobe sa stopy skontrolujú na integritu na stroji, ktorý porovnáva vzor dosky so svetlom pomocou fotomasky. Okrem toho je tu aj vizuálna kontrola. A je to naozaj vizuálne – ľudia sedia a pozerajú na prázdne miesta:

Niekedy jedna z kontrolných etáp vynesie verdikt o nízkej kvalite jedného z obrobkov (čierne krížiky):

Tento list dosiek, v ktorom sa vyskytol defekt, sa ešte vyrobí celý, no po rozrezaní poputuje defektná doska do koša. Po zhotovení a odskúšaní všetkých vrstiev sa začína ďalšia technologická operácia.

Zloženie jadier do vrecka a lisovanie

Deje sa to v miestnosti zvanej „Priestor na lisovanie“:

Jadrá dosky sú rozložené v tejto hromade:

A vedľa je mapa umiestnenia vrstiev:

Potom prichádza na rad poloautomatický lis na dosky. Jeho poloautomatický charakter spočíva v tom, že operátor jej musí na jej príkaz dať jadrá v určitom poradí.

Ich prenos na izoláciu a lepenie s predimpregnovanými fóliami:

A potom začína kúzlo. Stroj uchopuje a prenáša listy na pracovné pole:

A potom ich zarovná pozdĺž referenčných otvorov vzhľadom na zlatú vrstvu.

Ďalej obrobok ide do horúceho lisu a po zahriatí a polymerizácii vrstiev do studeného. Potom dostaneme rovnaký list zo sklenených vlákien, ktorý sa nelíši od polotovarov pre dvojvrstvové dosky plošných spojov. Vo vnútri má ale dobré srdce, niekoľko jadier s vytvorenými dráhami, ktoré však ešte nie sú nijako spojené a sú oddelené izolačnými vrstvami polymerizovaného prepregu. Potom proces prechádza rovnakými fázami, ktoré som opísal vyššie. Pravda, s malým rozdielom.

Vŕtanie polotovarov

Pri zostavovaní balíka OPP a DPP na vŕtanie sa nemusí centrovať a dá sa zložiť s určitou toleranciou - je to zatiaľ prvá technologická operácia a všetky ostatné sa ňou budú riadiť. Ale pri montáži balíka viacvrstvových dosiek plošných spojov je veľmi dôležité dodržať vnútorné vrstvy - pri vŕtaní musí otvor prechádzať cez všetky vnútorné kontakty jadier a počas metalizácie ich v extáze spájať. Preto je balík zostavený na stroji, ako je tento:

Ide o röntgenovú vŕtačku, ktorá cez textolit vidí vnútorné kovové referenčné značky a na základe ich umiestnenia vyvŕta základné otvory, do ktorých sa vkladajú upevňovacie prvky na inštaláciu obalu do vŕtačky.

Metalizácia

Potom je všetko jednoduché - obrobky sa vŕtajú, čistia, aktivujú a pokovujú. Metalizácia otvoru spája všetky medené pätky vo vnútri dosky plošných spojov:

Tým sa dokončí elektronický obvod vnútrajška dosky plošných spojov.

Kontrola a leštenie

Ďalej sa z každej dosky vyreže kúsok, ktorý sa vyleští a preskúma pod mikroskopom, aby sa zabezpečilo, že všetky otvory sú v poriadku.

Tieto kusy sa nazývajú rezy - priečne rezané časti dosky plošných spojov, čo umožňuje zhodnotiť kvalitu dosky ako celku a hrúbku medenej vrstvy v stredových vrstvách a priechodoch. V tomto prípade nejde o samostatnú dosku, ktorá sa môže brúsiť, ale o celú sadu priemerov priechodiek špeciálne vyrobených z hrany dosky, ktoré sú použité v objednávke. Tenká časť vyplnená priehľadným plastom vyzerá takto:

Frézovanie alebo ryhovanie

Ďalej musia byť dosky, ktoré sú na skupinovom polotovare, rozdelené na niekoľko častí. Robí sa to buď na fréze:

Ktorý vyreže požadovaný obrys pomocou frézy. Ďalšou možnosťou je ryhovanie, vtedy sa obrys dosky nevyrezáva, ale krája sa okrúhlym nožom. Je to rýchlejšie a lacnejšie, ale umožňuje vám vyrábať iba pravouhlé dosky bez zložitých obrysov a vnútorných výrezov. Tu je napísaná tabuľa:

A tu je ten vyfrézovaný:

Ak bola objednaná iba výroba dosiek, potom to všetko končí - dosky sa dajú na hromadu:

Zmení sa na rovnaký hárok trasy:

A čaká na odoslanie.

A ak potrebujete montáž a tesnenie, potom vás čaká ešte niečo zaujímavé.

zhromaždenie

Potom doska, ak je to potrebné, ide do montážnej oblasti, kde sa na ňu pripájajú potrebné komponenty. Ak sa bavíme o ručnej montáži, tak je všetko jasné, sedia tam ľudia (mimochodom, väčšinou sú to ženy, keď som ich išiel pozrieť, uši sa mi krútili od pesničky z magnetofónu „Bože, čo muž"):

A zbierajú, zbierajú:

Ale ak hovoríme o automatickej montáži, potom je všetko oveľa zaujímavejšie. To sa deje na takej dlhej 10-metrovej inštalácii, ktorá robí všetko – od nanášania spájkovacej pasty až po spájkovanie na tepelných profiloch.

Mimochodom, všetko je vážne. Dokonca aj koberce sú tam uzemnené:

Ako som už povedal, všetko začína tým, že na začiatok stroja je inštalovaný nerozrezaný plech s doskami plošných spojov spolu s kovovou šablónou. Spájkovacia pasta je husto rozotrená na šablóne a stierka prechádzajúca zhora zanecháva presne odmerané množstvá pasty v priehlbinách šablóny.

Šablóna sa zdvihne a spájkovacia pasta sa umiestni na správne miesta na doske. Kazety s komponentmi sú inštalované v nasledujúcich priehradkách:

Každý komponent je vložený do príslušnej kazety:

Počítaču, ktorý riadi stroj, sa povie, kde sa nachádzajú jednotlivé komponenty:

A začne usporiadať komponenty na doske.

Vyzerá to takto (video nie je moje). Môžete sledovať navždy:

Stroj na inštaláciu komponentov sa nazýva Yamaha YS100 a je schopný nainštalovať 25 000 komponentov za hodinu (jedna trvá 0,14 sekundy).

Potom doska prechádza horúcou a studenou zónou kachlí (studená znamená „len“ 140°C oproti 300°C v horúcej časti). Po presne definovanom čase v každej zóne s presne definovanou teplotou sa spájkovacia pasta roztopí a vytvorí jeden celok s nohami prvkov a doskou plošných spojov:

Spájkovaný list dosiek vyzerá takto:

Všetky. Doska sa v prípade potreby nareže a zabalí, aby sa čoskoro dostala k zákazníkovi:

Príklady

Na záver príklady toho, čo technotech dokáže. Napríklad návrh a výroba viacvrstvových dosiek (až 20 vrstiev), vrátane dosiek pre BGA komponenty a HDI dosiek:

C so všetkými „číslovanými“ vojenskými schváleniami (áno, každá doska je ručne označená číslom a dátumom výroby - to vyžaduje armáda):

Návrh, výroba a montáž dosiek takmer akejkoľvek zložitosti, z vlastných alebo zákazníckych komponentov:

A HF, mikrovlnka, dosky s metalizovaným koncom a kovovou základňou (toto som bohužiaľ nefotil).

Samozrejme, nie sú konkurenciou Resonitu, čo sa týka rýchlych prototypov dosiek, ale ak máte 5 a viac kusov, odporúčam opýtať sa ich na cenu výroby - naozaj chcú pracovať s civilnými zákazkami.

A napriek tomu stále existuje výroba v Rusku. Nezáleží na tom čo hovoria.

Nakoniec sa môžete nadýchnuť, pozrieť sa na strop a pokúsiť sa pochopiť zložitosť rúr: