La producción integrada de placas de circuito impreso en Rusia nos permite brindar todos los servicios necesarios. Podemos hacer:

cálculo de PCB;

producción de fotomáscaras para placas de circuito impreso;

reparación de placas de circuito impreso.

Al decidir contactarnos, está trabajando con un fabricante capaz de producir placas de circuito impreso de cualquier nivel de complejidad en poco tiempo. También estamos dispuestos a suministrar placas de circuito impreso desde China. La producción en serie de placas de circuito impreso en China es la mejor opción para quienes desean ahorrar dinero, pero al mismo tiempo tener a su disposición productos de calidad.

A lo largo de los años, nuestra empresa ha creado una producción de placas de circuito impreso de alta tecnología en Moscú. El equipamiento técnico, el conocimiento de todos los matices del proceso de creación de nuestros productos, así como nuestra propia producción de preimpregnados, permiten ofrecer a nuestros clientes productos modernos en condiciones muy atractivas. Tenemos un costo de fabricación de PCB realmente bajo. También podemos reparar placas de circuitos electrónicos.

¿Está buscando una producción fiable de placas de circuito impreso multicapa? ¡Llámanos! ¡Y City Electronics se asegurará de que usted no quede decepcionado con la cooperación!

Cómo preparar una tabla hecha en Eagle para producción.

La preparación para la producción consta de 2 etapas: verificación de restricciones tecnológicas (DRC) y generación de archivos Gerber.

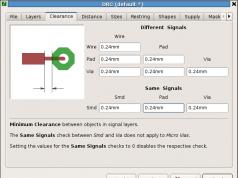

República Democrática del Congo

Cada fabricante de placas de circuito impreso tiene restricciones tecnológicas en cuanto al ancho mínimo de pistas, espacios entre pistas, diámetros de orificios, etc. Si la placa no cumple con estas restricciones, el fabricante se niega a aceptar la placa para producción.

Al crear un archivo PCB, las restricciones de tecnología predeterminadas se establecen desde el archivo default.dru en el directorio dru. Normalmente, estos límites no coinciden con los de los fabricantes reales, por lo que es necesario cambiarlos. Es posible establecer las restricciones justo antes de generar los archivos Gerber, pero es mejor hacerlo inmediatamente después de generar el archivo del tablero. Para establecer restricciones, presione el botón DRC

Brechas

Vaya a la pestaña Espacio libre, donde se establecen los espacios entre los conductores. Vemos 2 secciones: Diferentes señales Y Mismas señales. Diferentes señales- determina los espacios entre elementos pertenecientes a diferentes señales. Mismas señales- determina los espacios entre elementos pertenecientes a una misma señal. A medida que se mueve entre los campos de entrada, la imagen cambia para mostrar el significado del valor ingresado. Las dimensiones se pueden especificar en milímetros (mm) o milésimas de pulgada (mil, 0,0254 mm).

Distancias

En la pestaña Distancia, se determinan las distancias mínimas entre el cobre y el borde del tablero ( Cobre/Dimensión) y entre los bordes de los agujeros ( Taladro)

Dimensiones mínimas

En la pestaña Tamaños para tableros de doble cara, tienen sentido 2 parámetros: Ancho mínimo- ancho mínimo del conductor y Taladro mínimo- diámetro mínimo del agujero.

Cinturones

En la pestaña Restringir, configura los tamaños de las bandas alrededor de las vías y las almohadillas de contacto de los componentes principales. El ancho de la correa se establece como un porcentaje del diámetro del orificio y puede establecer un límite en el ancho mínimo y máximo. Para tableros de doble cara los parámetros tienen sentido Almohadillas/Superior, Almohadillas/Parte inferior(almohadillas en la capa superior e inferior) y Vías/Exterior(vías).

Máscaras

En la pestaña Máscaras, establece los espacios desde el borde de la almohadilla hasta la máscara de soldadura ( Detener) y pasta de soldadura ( Crema). Los espacios libres se establecen como un porcentaje del tamaño de la almohadilla más pequeña y usted puede establecer un límite en el espacio libre mínimo y máximo. Si el fabricante de la placa no especifica requisitos especiales, puede dejar los valores predeterminados en esta pestaña.

Parámetro Límite define el diámetro mínimo de la vía que no será cubierta por la máscara. Por ejemplo, si especifica 0,6 mm, las vías con un diámetro de 0,6 mm o menos quedarán cubiertas por una máscara.

Ejecutando un escaneo

Después de configurar las restricciones, vaya a la pestaña Archivo. Puede guardar la configuración en un archivo haciendo clic en el botón Guardar como.... En el futuro, podrás descargar rápidamente configuraciones para otras placas ( Carga...).

Con el toque de un botón Aplicar Las limitaciones tecnológicas establecidas se aplican al archivo PCB. Afecta a las capas tParar, bParar, tCrema, bCrema. También se cambiará el tamaño de las vías y los pin pads para cumplir con las restricciones especificadas en la pestaña. restringir.

Pulsar el botón Controlar inicia el proceso de control de restricciones. Si el tablero cumple con todas las restricciones, aparecerá un mensaje en la línea de estado del programa. Sin errores. Si el tablero no pasa la inspección, aparece una ventana Errores de la República Democrática del Congo

La ventana contiene una lista de errores DRC, indicando el tipo de error y la capa. Cuando haces doble clic en una línea, el área del tablero con el error se mostrará en el centro de la ventana principal. Tipos de errores:

brecha demasiado pequeña

diámetro del agujero demasiado pequeño

Intersección de vías con diferentes señales.

lámina demasiado cerca del borde del tablero

Después de corregir los errores, debe ejecutar el control nuevamente y repetir este procedimiento hasta eliminar todos los errores. La placa ahora está lista para enviar a archivos Gerber.

Generando archivos Gerber

Desde el menú Archivo elegir Procesador de leva. Aparecerá una ventana Procesador de leva.

El conjunto de parámetros de generación de archivos se denomina tarea. La tarea consta de varias secciones. La sección define los parámetros de salida de un archivo. Por defecto, la distribución Eagle incluye la tarea gerb274x.cam, pero tiene 2 inconvenientes. En primer lugar, las capas inferiores se muestran en una imagen especular y, en segundo lugar, el archivo de perforación no se genera (para generar la perforación, deberá realizar otra tarea). Por lo tanto, consideremos la posibilidad de crear una tarea desde cero.

Necesitamos crear 7 archivos: bordes del tablero, cobre en la parte superior e inferior, serigrafía en la parte superior, máscara de soldadura en la parte superior e inferior y broca.

Empecemos por los límites del tablero. en el campo Sección ingrese el nombre de la sección. Comprobando qué hay en el grupo. Estilo instalado solo Pos. Coordinación, Optimizar Y Llenar almohadillas. De la lista Dispositivo elegir GERBER_RS274X. En el campo de entrada Archivo Se ingresa el nombre del archivo de salida. Es conveniente colocar los archivos en un directorio separado, por lo que en este campo ingresaremos %P/gerber/%N.Edge.grb. Esto significa el directorio donde se encuentra el archivo fuente de la placa, subdirectorio Gerbera, nombre del archivo original del tablero (sin extensión .brd) con agregado al final .Edge.grb. Tenga en cuenta que los subdirectorios no se crean automáticamente, por lo que deberá crear un subdirectorio antes de generar archivos. Gerbera en el directorio del proyecto. En los campos Compensar ingrese 0. En la lista de capas, seleccione solo la capa Dimensión. Esto completa la creación de la sección.

Para crear una nueva sección, haga clic en Agregar. Aparece una nueva pestaña en la ventana. Configure los parámetros de la sección como se describe arriba, repita el proceso para todas las secciones. Por supuesto, cada sección debe tener su propio conjunto de capas:

cobre en la parte superior - Top, Pads, Vias

fondo de cobre - Fondo, Almohadillas, Vías

serigrafía en la parte superior - tPlace, tDocu, tNames

máscara en la parte superior - tStop

máscara desde abajo - bStop

taladrar - Taladro, Agujeros

y el nombre del archivo, por ejemplo:

cobre en la parte superior - %P/gerber/%N.TopCopper.grb

fondo de cobre - %P/gerber/%N.BottomCopper.grb

serigrafía en la parte superior - %P/gerber/%N.TopSilk.grb

máscara en la parte superior - %P/gerber/%N.TopMask.grb

máscara inferior - %P/gerber/%N.BottomMask.grb

perforación - %P/gerber/%N.Drill.xln

Para una lima de perforación, el dispositivo de salida ( Dispositivo) debiera ser EXCELÓN, pero no GERBER_RS274X

Hay que tener en cuenta que algunos fabricantes de placas solo aceptan archivos con nombres en formato 8.3, es decir, no más de 8 caracteres en el nombre del archivo, no más de 3 caracteres en la extensión. Esto debe tenerse en cuenta al especificar nombres de archivos.

Obtenemos lo siguiente:

Luego abra el archivo del tablero ( Archivo => Abrir => Tablero). ¡Asegúrate de que el archivo del tablero se haya guardado! Hacer clic Procesar trabajo- y obtenemos un conjunto de archivos que podemos enviar al fabricante de la placa. Tenga en cuenta que además de los archivos Gerber reales, también se generarán archivos de información (con extensiones .gpi o .dri) - no es necesario que los envíe.

También puede mostrar archivos solo de secciones individuales seleccionando la pestaña deseada y haciendo clic en Sección de proceso.

Antes de enviar los archivos al fabricante de la placa, resulta útil obtener una vista previa de lo que ha producido utilizando un visor Gerber. Por ejemplo, ViewMate para Windows o Linux. También puede ser útil guardar el tablero como PDF (en el editor de tableros Archivo->Imprimir->PDF) y enviar este archivo al fabricante junto con las gerberas. Como ellos también son personas, esto les ayudará a no cometer errores.

Operaciones tecnológicas que se deben realizar al trabajar con fotoprotector SPF-VShch.

1. Preparación de la superficie.

a) limpieza con polvo para pulir (“Marshalit”) tamaño M-40, lavado con agua

b) decapado con una solución de ácido sulfúrico al 10% (10-20 segundos), enjuague con agua

c) secado a T=80-90 gr.C.

d) comprobar - si dentro de los 30 segundos. queda una película continua en la superficie: el sustrato está listo para usar,

si no, repita todo de nuevo.

2. Aplicación de fotorresistente.

El fotorresistente se aplica utilizando una laminadora con Tshaft = 80 g.C. (ver instrucciones de uso de la plastificadora).

Para ello, el sustrato caliente (después del horno de secado) se dirige simultáneamente con la película del rollo SPF hacia el espacio entre los ejes, y la película de polietileno (mate) debe dirigirse hacia el lado cobrizo de la superficie. Después de presionar la película contra el sustrato, comienza el movimiento de los ejes, mientras se retira la película de polietileno y se enrolla la capa fotorresistente sobre el sustrato. La película protectora de Lavsan permanece encima. Después de esto, la película SPF se corta por todos lados al tamaño del sustrato y se mantiene a temperatura ambiente durante 30 minutos. Se permite la exposición de 30 minutos a 2 días en la oscuridad a temperatura ambiente.

3. Exposición.

La exposición a través de fotomáscara se realiza en instalaciones SKTSI o I-1 con lámparas UV del tipo DRKT-3000 o LUF-30 con un vacío de 0,7-0,9 kg/cm2. El tiempo de exposición (para obtener una imagen) lo regula la propia instalación y se selecciona de forma experimental. ¡La plantilla debe presionarse bien contra el sustrato! Después de la exposición, la pieza de trabajo se mantiene durante 30 minutos (se permiten hasta 2 horas).

4. Manifestación.

Después de la exposición, se revela el dibujo. Para ello, se retira de la superficie del sustrato la capa protectora superior, la película de Lavsan. Después de esto, la pieza de trabajo se sumerge en una solución de carbonato de sodio (2%) a T = 35 g.C. Después de 10 segundos, comience el proceso de retirar la parte no expuesta del fotorresistente utilizando un hisopo de gomaespuma. El momento de la manifestación se selecciona experimentalmente.

Luego se retira el sustrato del revelador, se lava con agua, se decapa (10 segundos) con una solución al 10% de H2SO4 (ácido sulfúrico), nuevamente con agua y se seca en un gabinete a T = 60 grados C.

El patrón resultante no debe desprenderse.

5. El dibujo resultante.

El patrón resultante (capa fotorresistente) es resistente al grabado en:

- cloruro férrico

- ácido clorhídrico

- sulfato de cobre

- agua regia (después de un bronceado adicional)

y otras soluciones

6. Periodo de validez del fotorresistente SPF-VSHCH.

La vida útil de SPF-VShch es de 12 meses. El almacenamiento se realiza en un lugar oscuro a una temperatura de 5 a 25 grados. C. en posición vertical, envuelto en papel negro.

Mucha gente dice que hacer tu primera PCB es muy difícil, pero en realidad es muy sencillo.

Ahora te contaré un par de formas conocidas de hacer una placa de circuito impreso en casa.

Primero, un breve plano de cómo se fabrica una placa de circuito impreso:

1.Preparación para la fabricación.

2. Se dibujan caminos conductores.

2.1 Pintar con barniz

2.2Dibujar con rotulador o pintura nitro

2.3Planchado láser

2.4Impresión con película fotorresistente

3.Grabar el tablero

3.1 Grabado con cloruro férrico

3.2 Grabado con sulfato de cobre y sal de mesa.

4. estañado

5.Perforación

1. Preparación para la fabricación de PCB

Primero, necesitamos una hoja de lámina de PCB, unas tijeras para metal o una sierra para metales, un rallador de lápiz normal y acetona.

Recorte con cuidado el trozo necesario de PCB de aluminio. Luego debemos limpiar cuidadosamente nuestra textolita, desde el lado de cobre, con un rallador de lápiz hasta que brille, luego limpiar nuestra pieza de trabajo con acetona (esto se hace para desengrasar).

Fig 1. Aquí está mi espacio en blanco

Todo está listo, ahora no toques el lado brillante, de lo contrario tendrás que desengrasar nuevamente.

2. Dibuja caminos conductores

Estos son los caminos por los que circulará la corriente.

2.1 Dibujamos los caminos con barniz.

Este método es el más antiguo y sencillo. Necesitaremos el esmalte de uñas más sencillo.

Dibuje con cuidado caminos conductores con esmalte de uñas. Tenga cuidado porque a veces el barniz sangra y las huellas se fusionan. Deja secar el barniz. Eso es todo.

Fig 2. Caminos pintados con barniz.

2.2 Dibujar pistas con pintura nitro o marcador.

Este método no se diferencia del anterior, solo que todo se dibuja mucho más fácil y rápido.

Fig 3. Caminos pintados con pintura nitro.

2.3 Planchado láser

El planchado con láser es una de las formas más comunes de producir placas de circuito impreso. El método no requiere mucha mano de obra y requiere poco tiempo. No he probado personalmente este método, pero muchas personas que conozco lo utilizan con gran éxito.

Primero, necesitamos imprimir un dibujo de nuestra placa de circuito impreso en una impresora láser. Si no tiene una impresora láser, puede imprimir con inyección de tinta y luego hacer copias en una fotocopiadora. Para crear dibujos, uso el programa Sprint-Layout 4.0. Solo tenga cuidado al imprimir usando un espejo; muchos han matado los tableros de esta manera más de una vez.

Imprimiremos en alguna revista vieja innecesaria con papel satinado. Antes de imprimir configura tu impresora al máximo consumo de tóner, esto te evitará muchos problemas.

Figura 4. Impresión de un dibujo en papel de revista satinado

Ahora recortamos con cuidado nuestro dibujo en forma de sobre.

Fig 5. Sobre con diagrama

Ahora colocamos nuestro espacio en blanco en el sobre y lo sellamos con cuidado en la parte posterior con cinta adhesiva. Lo sellamos para que la textolita no se mueva dentro del sobre.

Fig 6. Sobre terminado

Ahora planchemos el sobre. Intentamos que no se nos escape ni un solo milímetro. La calidad del tablero depende de esto.

Fig 7. Planchar la tabla

Cuando termine de planchar, coloque con cuidado el sobre en un recipiente con agua tibia.

Fig 8. Remojar el sobre

Cuando el sobre esté empapado, enrolle el papel sin movimientos bruscos, para no dañar las pistas de tóner. Si hay defectos, tome un marcador de CD o DVD y corrija las pistas.

Fig 9. Tablero casi terminado.

2.4 Fabricación de una placa de circuito impreso utilizando película fotorresistente

Como en el método anterior, hacemos un dibujo usando el programa Sprint-Layout 4.0 y presionamos imprimir. Imprimiremos en una película especial para imprimir en impresoras de inyección de tinta. Por tanto, configuramos la impresión: Eliminamos los lados f1, m1, m2; En las opciones, marque las casillas Negativo y Marco.

Fig 10. Configuración de impresión

Configuramos la impresora para que imprima en blanco y negro y configuramos la configuración de color a máxima intensidad.

Figura 11. Configuración de la impresora

Imprimimos en el lado mate. Este lado es el lado de trabajo, puedes determinarlo pegándolo a tus dedos.

Después de imprimir, nuestra plantilla se deja secar.

Fig 12. Secando nuestra plantilla

Ahora cortamos el trozo de película fotorresistente que necesitamos.

Figura 13. Película fotorresistente

Retire con cuidado la película protectora (es mate), péguela a nuestro PCB en blanco

Figura 14. Pegado de fotorresistente a la textolita.

Debe pegarlo con cuidado y recuerde que cuanto mejor presione el fotorresistente, mejor será la calidad de las pistas en el tablero. Esto es aproximadamente lo que debería suceder.

Figura 15. Fotorresistente en PCB

Ahora, de la película sobre la que imprimimos, recortamos nuestro dibujo y lo aplicamos a nuestro fotorresistente con textolita. No mezcles los lados o terminarás con un espejo. Y cubrirlo con vidrio

Fig 16. Aplicar una película con un dibujo y cubrirla con vidrio.

Ahora cogemos una lámpara ultravioleta e iluminamos nuestros caminos. Cada lámpara tiene sus propios parámetros de desarrollo. Por lo tanto, elija usted mismo la distancia al tablero y el tiempo de iluminación.

Fig 17. Ilumina las pistas con una lámpara ultravioleta.

Cuando las pistas estén iluminadas, cogemos un pequeño plato de plástico, hacemos una solución de 250 gramos de agua, una cucharada de refresco y bajamos en él nuestra tabla sin nuestra plantilla de tabla y una segunda película fotorresistente transparente.

Fig 18. Coloque el tablero en una solución de refresco.

Después de 30 segundos, aparece nuestra huella de las pistas. Cuando el fotorresistente termine de disolverse, obtendremos nuestra placa, que es lo que queríamos. Enjuague bien con agua corriente. todo esta listo

Figura 19. Tablero terminado

3. Grabado de una nueva placa de circuito impreso. El grabado es una forma de eliminar el exceso de cobre de la PCB.

Para el grabado se utilizan soluciones especiales, que se fabrican en recipientes de plástico.

Después de preparar la solución, la placa de circuito impreso se baja allí y se graba durante un tiempo determinado. Puede acelerar el tiempo de grabado manteniendo la temperatura de la solución entre 50 y 60 grados y agitando constantemente.

Recuerde usar guantes de goma cuando trabaje y luego lavarse bien las manos con agua y jabón.

Después de grabar el tablero, debe enjuagarlo bien con agua y eliminar los restos de barniz (pintura, fotorresistente) con acetona normal o quitaesmalte.

Ahora un poco sobre soluciones.

3.1 Grabado con cloruro férrico

Uno de los métodos de grabado más famosos. Para el grabado se utiliza cloruro férrico y agua en una proporción de 1:4. Donde 1 es cloruro férrico, 4 es agua.

Es fácil de preparar: vierte la cantidad necesaria de cloro férrico en un recipiente y llénalo con agua tibia. La solución debería volverse verde.

El tiempo de grabado para una tabla de 3x4 centímetros es de unos 15 minutos.

Puedes conseguir cloruro férrico en el mercado o en tiendas de radioelectrónica.

3.2 Grabado con sulfato de cobre

Este método no es tan común como el anterior, pero también lo es. Yo personalmente uso este método. Este método es mucho más económico que el anterior y es más fácil conseguir los componentes.

Vierta 3 cucharadas de sal de mesa, 1 cucharada de sulfato de cobre en un bol y llénelo con 250 gramos de agua a una temperatura de 70 grados. Si todo está correcto, la solución debería volverse turquesa y un poco más tarde verde. Para acelerar el proceso, es necesario agitar la solución.

El tiempo de grabado para una tabla de 3x4 centímetros es de aproximadamente una hora

Puedes conseguir sulfato de cobre en tiendas de suministros agrícolas. El sulfato de cobre es un fertilizante azul. Está en forma de polvo de cristal. Dispositivo de protección de la batería contra descarga completa.

Hola querido visitante. Sé por qué estás leyendo este artículo. Si si lo se. No, ¿qué eres? No soy telépata, solo sé por qué terminaste en esta página. Seguramente......

Y nuevamente, mi amigo Vyacheslav (SAXON_1996) quiere compartir su trabajo sobre los parlantes. Palabras a Vyacheslav: De alguna manera conseguí un altavoz 10MAC con un filtro y un altavoz de alta frecuencia. No lo he hecho... desde hace mucho tiempo.

No sé ustedes, pero yo tengo un odio feroz por las placas de circuitos clásicas. La instalación es una porquería con agujeros donde se pueden insertar piezas y soldarlas, donde todas las conexiones se realizan mediante cableado. Parece simple, pero resulta ser tal desastre que entender cualquier cosa que contenga es muy problemático. Por lo tanto, hay errores y piezas quemadas, fallas incomprensibles. Bueno, que se joda. Simplemente arruina tus nervios. Es mucho más fácil para mí dibujar un circuito en mi favorito e inmediatamente grabarlo en forma de placa de circuito impreso. Usando método de hierro láser todo sale en aproximadamente una hora y media de trabajo fácil. Y, por supuesto, este método es excelente para realizar el dispositivo final, ya que la calidad de las placas de circuito impreso obtenidas mediante este método es muy alta. Y dado que este método es muy difícil para los inexpertos, estaré encantado de compartir mi tecnología probada que le permite obtener placas de circuito impreso a la primera y sin ningún estrés. con pistas de 0,3 mm y espacio libre entre ellas de hasta 0,2 mm. Como ejemplo, haré una placa de desarrollo para mi tutorial de controlador. AVR. Encontrarás el principio en la entrada, y

Hay un circuito de demostración en la placa, así como un montón de parches de cobre, que también se pueden perforar y usar según sus necesidades, como una placa de circuito normal.

▌Tecnología para la fabricación casera de placas de circuito impreso de alta calidad.

La esencia del método para fabricar placas de circuito impreso es que se aplica un patrón protector a la PCB recubierta con lámina, que evita el grabado del cobre. Como resultado, después del grabado, quedan rastros de conductores en el tablero. Hay muchas formas de aplicar patrones protectores. Anteriormente, se pintaban con pintura nitro utilizando un tubo de vidrio, luego se empezó a aplicar con rotuladores impermeables o incluso se recortaban de cinta adhesiva y se pegaban en el tablero. También disponible para uso amateur. fotorresistente, que se aplica al tablero y luego se ilumina. Las áreas expuestas se vuelven solubles en álcali y se lavan. Pero en términos de facilidad de uso, bajo costo y velocidad de producción, todos estos métodos son muy inferiores. método de hierro láser(Más LUT).

El método LUT se basa en el hecho de que el tóner forma un patrón protector que se transfiere a la PCB mediante calentamiento.

Entonces necesitaremos una impresora láser, ya que ahora no son infrecuentes. yo uso una impresora SamsungML1520 Con cartucho original. Los cartuchos recargados encajan muy mal, ya que carecen de densidad y uniformidad en la dispensación de tóner. En las propiedades de impresión, debe configurar la densidad máxima del tóner y el contraste, y asegúrese de desactivar todos los modos de ahorro; este no es el caso.

▌Herramientas y materiales

Además de la lámina de PCB, también necesitamos una impresora láser, una plancha, papel fotográfico, acetona, papel de lija fino, un cepillo para gamuza con cerdas de metal y plástico,

▌Proceso

A continuación, dibujamos un dibujo del tablero en cualquier software que nos resulte conveniente y lo imprimimos. Diseño de sprint. Una sencilla herramienta de dibujo para placas de circuito. Para imprimir normalmente, debe configurar los colores de la capa de la izquierda en negro. De lo contrario resultará basura.

Imprenta, dos ejemplares. Nunca se sabe, tal vez lo arruinemos.

Aquí es donde reside la principal sutileza de la tecnología. LUT Por lo que muchos tienen problemas con la producción de placas de alta calidad y abandonan este negocio. A través de muchos experimentos, se descubrió que los mejores resultados se logran al imprimir en papel fotográfico brillante para impresoras de inyección de tinta. Yo llamaría ideal al papel fotográfico. LOMOND 120g/m2

Es económico, se vende en todas partes y, lo más importante, da un resultado excelente y repetible, y su capa brillante no se pega a la hornilla de la impresora. Esto es muy importante, porque he oído hablar de casos en los que se utilizó papel satinado para ensuciar el horno de la impresora.

Cargamos el papel en la impresora e imprimimos con confianza. en el lado brillante. Es necesario imprimir en una imagen reflejada para que, después de la transferencia, la imagen corresponda a la realidad. No puedo contar cuántas veces cometí errores e impresiones incorrectas :) Por eso, por primera vez, es mejor imprimir en papel normal para hacer una prueba y comprobar que todo está correcto. Al mismo tiempo, calentarás el horno de la impresora.

Después de imprimir la imagen, en ningún caso No agarrar con las manos y preferiblemente mantener alejado del polvo.. Para que nada interfiera en el contacto del tóner y el cobre. A continuación, recortamos el patrón del tablero exactamente a lo largo del contorno. Sin reservas, el papel es duro, por lo que todo irá bien.

Ahora tratemos con la textolita. Inmediatamente cortaremos una pieza del tamaño requerido, sin tolerancias ni márgenes. Tanto como sea necesario.

Hay que lijarlo bien. Con cuidado, intentando eliminar todo el óxido, preferiblemente con movimientos circulares. Un poco de aspereza no hará daño: el tóner se adherirá mejor. Puedes utilizar una esponja abrasiva “efecto” en lugar de papel de lija. Solo necesitas tomar uno nuevo, no grasoso.

Es mejor coger la piel más pequeña que puedas encontrar. Tengo éste.

Después del lijado hay que desengrasarlo a fondo. Yo suelo coger un algodón de mi mujer y, tras humedecerlo bien con acetona, lo paso bien por toda la superficie. Nuevamente, después de desengrasar, nunca debes agarrarlo con los dedos.

Aplicamos nuestro dibujo a la pizarra, naturalmente con el tóner abajo. Calentando planchar al máximo, sujetando el papel con el dedo, presiona firmemente y plancha la mitad. El tóner debe adherirse al cobre.

A continuación, sin dejar que el papel se mueva, plancha toda la superficie. Presionamos con todas nuestras fuerzas, pulimos y planchamos la tabla. Intentando no perder ni un solo milímetro de la superficie. Esta es una operación muy importante; de ella depende la calidad de todo el tablero. No tengas miedo de presionar lo más fuerte que puedas; el tóner no flotará ni se manchará, ya que el papel fotográfico es grueso y lo protege perfectamente contra la dispersión.

Planchar hasta que el papel se ponga amarillo. Sin embargo, esto depende de la temperatura de la plancha. Mi plancha nueva apenas se vuelve amarilla, pero la vieja casi se carboniza; el resultado fue igualmente bueno en todas partes.

Después puedes dejar que la tabla se enfríe un poco. Y luego, agarrándolo con unas pinzas, lo metemos bajo el agua. Y lo mantenemos en el agua durante algún tiempo, normalmente unos dos o tres minutos.

Tomando un cepillo para gamuza, bajo un fuerte chorro de agua, comenzamos a levantar violentamente la superficie exterior del papel. Necesitamos cubrirlo con múltiples rayones para que el agua penetre profundamente en el papel. En confirmación de sus acciones, el dibujo se mostrará en papel grueso.

Y con este pincel pincelamos el tablero hasta quitar la capa superior.

Cuando todo el diseño sea claramente visible, sin manchas blancas, puedes comenzar a enrollar con cuidado el papel desde el centro hacia los bordes. Papel Lomond Se extiende maravillosamente, dejando 100% tóner y cobre puro casi de inmediato.

Después de extender todo el patrón con los dedos, puedes frotar bien todo el tablero con un cepillo de dientes para limpiar la capa brillante restante y los trozos de papel. No temas, es casi imposible quitar el tóner bien cocido con un cepillo de dientes.

Limpiamos la tabla y la dejamos secar. Cuando el tóner se seque y se vuelva gris, se verá claramente dónde queda el papel y dónde está todo limpio. Se deben eliminar las películas blanquecinas entre las pistas. Puedes destruirlos con una aguja o frotarlos con un cepillo de dientes con agua corriente. En general, es útil caminar por los senderos con un cepillo. El brillo blanquecino se puede quitar de las grietas estrechas con cinta aislante o cinta adhesiva. No se pega tan violentamente como de costumbre y no elimina el tóner. Pero el brillo restante se desprende sin dejar rastro y de inmediato.

Bajo la luz de una lámpara brillante, examine cuidadosamente las capas de tóner en busca de roturas. El hecho es que cuando se enfría, puede agrietarse, entonces quedará una grieta estrecha en este lugar. Bajo la luz de la lámpara, las grietas brillan. Estas áreas deben retocarse con un marcador permanente para CD. Incluso si solo hay una sospecha, es mejor pintar sobre ella. El mismo marcador también se puede utilizar para rellenar caminos de mala calidad, si los hay. recomiendo un marcador Centropen 2846- Da una capa gruesa de pintura y, de hecho, puedes pintar caminos estúpidamente con él.

Cuando el tablero esté listo, puedes regar con una solución de cloruro férrico.

Digresión técnica, puedes omitirla si lo deseas.

En general, puedes envenenar muchas cosas. Unos envenenan en sulfato de cobre, otros en soluciones ácidas y yo en cloruro férrico. Porque Se vende en cualquier tienda de radio, transmite de forma rápida y limpia.

Pero el cloruro férrico tiene un terrible inconveniente: simplemente se ensucia. Si se mancha la ropa o cualquier superficie porosa como madera o papel, será una mancha para toda la vida. Así que guarda tus sudaderas Dolce Habana o tus botas de fieltro Gucci en la caja fuerte y envuélvelas con tres rollos de cinta adhesiva. El cloruro férrico también destruye casi todos los metales de la forma más cruel. El aluminio y el cobre son especialmente rápidos. Por eso los utensilios para grabar deben ser de vidrio o plástico.

estoy tirando Paquete de 250 gramos de cloruro férrico por litro de agua.. Y con la solución resultante grabo decenas de tablas hasta que se detiene el grabado.

El polvo se debe verter en agua. Y asegúrese de que el agua no se sobrecaliente, de lo contrario la reacción liberará una gran cantidad de calor.

Cuando todo el polvo se haya disuelto y la solución haya adquirido un color uniforme, puedes tirar la tabla allí. Es deseable que la tabla flote en la superficie, con el lado de cobre hacia abajo. Luego, el sedimento caerá al fondo del recipiente sin interferir con el grabado de las capas más profundas de cobre.

Para evitar que la tabla se hunda, puedes pegarle un trozo de espuma plástica con cinta adhesiva de doble cara. Eso es exactamente lo que hice. Resultó muy conveniente. Atornillé el tornillo para mayor comodidad, para poder sujetarlo como si fuera un mango.

Es mejor sumergir la tabla en la solución varias veces y bajarla no de forma plana, sino en ángulo, para que no queden burbujas de aire en la superficie del cobre, de lo contrario se formarán jambas. Periódicamente es necesario eliminarlo de la solución y controlar el proceso. En promedio, grabar una tabla lleva de diez minutos a una hora. Todo depende de la temperatura, concentración y frescura de la solución.

El proceso de grabado se acelera mucho si baja la manguera del compresor del acuario debajo del tablero y suelta burbujas. Las burbujas mezclan la solución y eliminan suavemente el cobre reaccionado del tablero. También puedes sacudir la tabla o el recipiente, lo principal es no derramarlo, de lo contrario no podrás lavarlo más tarde.

Cuando se haya eliminado todo el cobre, retira con cuidado la tabla y enjuágala con agua corriente. Luego miramos el claro para que no queden mocos ni hierba suelta por ningún lado. Si hay mocos, tírelos a la solución durante otros diez minutos. Si las pistas están grabadas o se rompen, significa que el tóner está torcido y será necesario soldar estos lugares con alambre de cobre.

Si todo está bien, puedes quitar el tóner. Para ello necesitamos acetona, la verdadera amiga de un adicto a sustancias. Aunque ahora cada vez es más difícil comprar acetona, porque... Algún idiota de la agencia estatal de control de drogas decidió que la acetona es una sustancia que se utiliza para preparar estupefacientes y, por tanto, debería prohibirse su libre venta. Funciona bien en lugar de acetona. 646 solvente.

Tome un trozo de vendaje, humedézcalo bien con acetona y comience a quitar el tóner. No es necesario presionar con fuerza, lo principal es no perder el tiempo demasiado rápido para que el disolvente tenga tiempo de absorberse en los poros del tóner, corroyéndolo desde el interior. Se necesitan entre dos y tres minutos para eliminar el tóner. Durante este tiempo, ni siquiera los perros verdes debajo del techo tendrán tiempo de aparecer, pero aun así no estará de más abrir la ventana.

La tabla limpia se puede perforar. Para estos fines, he estado utilizando un motor de una grabadora, alimentado por 12 voltios, durante muchos años. Es una máquina monstruosa, aunque su vida útil es de unos 2000 agujeros, tras los cuales los cepillos se queman por completo. También es necesario arrancar el circuito de estabilización soldando los cables directamente a las escobillas.

Al perforar, debe intentar mantener el taladro estrictamente perpendicular. De lo contrario, colocarás un microcircuito allí. Y con los tableros de doble cara, este principio se vuelve básico.

La fabricación de un tablero de doble cara se realiza de la misma forma, solo que aquí se realizan tres orificios de referencia, con el menor diámetro posible. Y después de grabar un lado (en este momento el otro se sella con cinta adhesiva para que no se grabe), el segundo lado se alinea a lo largo de estos orificios y se enrolla. El primero se sella herméticamente con cinta adhesiva y el segundo se graba.

En la parte frontal puede utilizar el mismo método LUT para aplicar la designación de los componentes de radio por su belleza y facilidad de instalación. Sin embargo, no me molesto mucho, pero camarada Woodocat de la comunidad LJ ru_radio_electr¡Él siempre hace esto, por lo que tengo un gran respeto!

Probablemente pronto también publicaré un artículo sobre fotorresistente. El método es más complicado, pero al mismo tiempo me resulta más divertido: me gusta hacer trucos con los reactivos. Aunque todavía hago el 90% de las placas usando LUT.

Por cierto, sobre la precisión y calidad de las tablas fabricadas mediante el método de planchado láser. Controlador P89LPC936 en el caso TSSOP28. La distancia entre las vías es de 0,3 mm, el ancho de las vías es de 0,3 mm.

Resistencias en el tablero de tamaño superior. 1206 . ¿Cómo es?

Hoy hablaremos en un tono un poco inusual; no hablaremos de gadgets, sino de las tecnologías que se esconden detrás de ellos. Hace un mes estuvimos en Kazán, donde conocimos a los chicos de Navigator Campus. Al mismo tiempo, visitamos una fábrica cercana (bueno, relativamente cercana) para la producción de placas de circuito impreso: Technotech. Esta publicación es un intento de comprender cómo se producen esas mismas placas de circuito impreso.

Entonces, ¿cómo se fabrican las placas de circuito impreso para nuestros dispositivos favoritos?

La fábrica sabe cómo fabricar placas de principio a fin: diseña una placa de acuerdo con sus especificaciones técnicas, fabrica laminado de fibra de vidrio, produce placas de circuito impreso de una y dos caras, produce placas de circuito impreso multicapa, marca, prueba, manual y automática. Montaje y soldadura de tableros.

Primero, te mostraré cómo se fabrican los tableros de doble cara. Su proceso técnico no se diferencia de la producción de placas de circuito impreso de una cara, excepto que durante la fabricación de OPP no realizan operaciones en la segunda cara.

Acerca de los métodos de fabricación de tableros

En general, todos los métodos de fabricación de placas de circuito impreso se pueden dividir en dos grandes categorías: aditivo (del latín adicional-sumar) y sustractiva (del latín sustracción-sustracción). Un ejemplo de tecnología sustractiva es la conocida LUT (Laser Ironing Technology) y sus variaciones. En el proceso de creación de una placa de circuito impreso con esta tecnología, protegemos las futuras pistas en una lámina de fibra de vidrio con tóner de una impresora láser y luego purgamos todo lo innecesario con cloruro férrico. En los métodos aditivos, por el contrario, se depositan pistas conductoras sobre la superficie del dieléctrico de una forma u otra.

Los métodos semiaditivos (a veces también llamados combinados) son algo entre el aditivo clásico y el sustractivo. Durante la producción de PCB con este método, se puede eliminar parte del recubrimiento conductor (a veces casi inmediatamente después de la aplicación), pero por regla general esto sucede más rápido, más fácil y más barato que con los métodos sustractivos. En la mayoría de los casos, esto es una consecuencia del hecho de que la mayor parte del espesor de las pistas se construye mediante galvanoplastia o métodos químicos, y la capa que se graba es delgada y sirve solo como un recubrimiento conductor para la galvanoplastia.

Te mostraré exactamente el método combinado.

Fabricación de placas de circuito impreso de dos capas mediante el método positivo combinado (método semiaditivo)

Fabricación de laminado de fibra de vidrio.

El proceso comienza con la fabricación de un laminado de fibra de vidrio. La fibra de vidrio es un material que consiste en láminas delgadas de fibra de vidrio (parecen una tela densa y brillante), impregnadas con resina epoxi y prensadas apiladas hasta formar una lámina. Las láminas de fibra de vidrio en sí tampoco son muy simples: están tejidas (como la tela común en una camisa) con hilos finos y delgados de vidrio común. Son tan delgados que pueden doblarse fácilmente en cualquier dirección. Se parece a esto:

Puedes ver la orientación de las fibras en la sufrida imagen de Wikipedia:

En el centro del tablero, las zonas claras son las fibras que discurren perpendiculares al corte, las zonas ligeramente más oscuras son paralelas.

O, por ejemplo, en una microfotografía de Tiberio, según recuerdo de este artículo:

Vamos a empezar.

La tela de fibra de vidrio se suministra a producción en las siguientes bobinas:

Ya está impregnado con resina epoxi parcialmente curada; este material se llama preimpregnado, del inglés. pre-soy embarazada nated - preimpregnado. Como la resina ya está parcialmente curada, ya no es tan pegajosa como en estado líquido: las láminas se pueden recoger con la mano sin temor a ensuciarse con la resina. La resina solo se volverá líquida cuando se caliente la lámina, y luego solo durante unos minutos antes de solidificarse por completo.

En esta máquina se ensambla el número requerido de capas junto con una lámina de cobre:

Y aquí está el rollo de papel de aluminio.

A continuación, el lienzo se corta en pedazos y se introduce en una prensa con una altura de dos alturas humanas:

En la foto, Vladimir Potapenko, director de producción.

La tecnología de calentamiento durante el prensado se implementa de una manera interesante: no se calientan partes de la prensa, sino la propia lámina. Se suministra corriente a ambos lados de la lámina que, debido a la resistencia de la lámina, calienta la lámina de la futura fibra de vidrio. El prensado se produce a muy baja presión para evitar la aparición de burbujas de aire dentro de la PCB.

Cuando se presiona, debido al calor y la presión, la resina se ablanda, llena los huecos y después de la polimerización se obtiene una sola hoja.

Como esto:

Se corta en espacios en blanco para placas de circuito impreso utilizando una máquina especial:

Technotech utiliza dos tipos de espacios en blanco: 305x450 - espacio en blanco para grupos pequeños, 457x610 - espacio en blanco grande

Después de eso, se imprime un mapa de ruta para cada conjunto de espacios en blanco y comienza el viaje...

Una tarjeta de ruta es una hoja de papel con una lista de operaciones, información sobre la tarifa y un código de barras. Para controlar la ejecución de las operaciones se utiliza 1C 8, que contiene toda la información sobre órdenes, el proceso técnico, etc. Después de completar la siguiente etapa de producción, el código de barras de la hoja de ruta se escanea y se ingresa en la base de datos.

Perforaciones en blanco

El primer paso en la producción de placas de circuito impreso de una y dos capas es perforar agujeros. Con los tableros multicapa es más complicado, de eso hablaré más adelante. Los espacios en blanco con hojas de ruta llegan a la sección de perforación:

A partir de los espacios en blanco se ensambla un paquete para taladrar. Consiste en un sustrato (material tipo madera contrachapada), de una a tres placas de circuito impreso idénticas y papel de aluminio. La lámina es necesaria para determinar si el taladro toca la superficie de la pieza de trabajo; así es como la máquina determina si el taladro está roto. Cada vez que agarra el taladro, controla su longitud y lo afila con un láser.

Después de ensamblar el paquete, se coloca en esta máquina:

Es tan largo que tuve que unir esta foto a partir de varios marcos. Esta es una máquina suiza de Posalux, lamentablemente no sé el modelo exacto. En términos de características, se acerca a esto. Consume tres veces el voltaje de la fuente de alimentación trifásica de 400 V y consume 20 kW durante el funcionamiento. El peso de la máquina es de unas 8 toneladas. Puede procesar simultáneamente cuatro paquetes usando diferentes programas, lo que da un total de 12 tablas por ciclo (naturalmente, todas las piezas de un paquete se perforarán de la misma manera). El ciclo de perforación varía de 5 minutos a varias horas, dependiendo de la complejidad y el número de agujeros. El tiempo medio es de unos 20 minutos. Technotech tiene tres máquinas de este tipo en total.

El programa se desarrolla por separado y se carga a través de la red. Todo lo que el operador debe hacer es escanear el código de barras del lote y colocar el paquete de espacios en blanco en su interior. Capacidad almacén de herramientas: 6000 brocas o cortadoras.

Cerca hay un gran armario con taladros, pero el operador no necesita controlar el afilado de cada taladro y cambiarlo: la máquina siempre conoce el grado de desgaste de los taladros, registra en su memoria cuántos agujeros perforó cada uno. perforar. Cuando se agota el recurso, él mismo sustituye el taladro por uno nuevo, los taladros viejos solo habrá que descargarlos del contenedor y enviarlos a afilar nuevamente.

Así es el interior de la máquina:

Después de perforar, se hace una marca en la hoja de ruta y en la base, y la tabla se envía etapa por etapa a la siguiente etapa.

Limpieza, activación de piezas y cobreado químico.

Aunque la máquina utiliza su propia "aspiradora" durante y después de la perforación, la superficie del tablero y los orificios aún deben limpiarse de suciedad y prepararse para la siguiente operación tecnológica. Para empezar, la placa se limpia simplemente con una solución limpiadora con abrasivos mecánicos.

Inscripciones, de izquierda a derecha: “Cámara de limpieza de cepillos arriba/abajo”, “Cámara de lavado”, “Zona neutra”.

El tablero queda limpio y brillante:

Posteriormente se realiza el proceso de activación de la superficie en una instalación similar. Se ingresa un número de serie para cada superficie. La activación de la superficie es la preparación para la deposición de cobre en la superficie interna de los orificios para crear vías entre las capas del tablero. El cobre no puede asentarse en una superficie no preparada, por lo que el tablero se trata con catalizadores especiales a base de paladio. El paladio, a diferencia del cobre, se deposita fácilmente en cualquier superficie y posteriormente sirve como centro de cristalización del cobre. Instalación de activación:

Después de esto, pasando sucesivamente por varios baños en otra instalación similar, la pieza adquiere en los agujeros una fina capa (menos de una micra) de cobre.

Luego, esta capa se aumenta mediante galvanización a 3-5 micrones; esto mejora la resistencia de la capa a la oxidación y al daño.

Aplicación y exposición de fotorresistente, eliminación de zonas no expuestas.

A continuación, la placa se envía al área de aplicación del fotorresistente. No nos dejaron entrar porque estaba cerrado y en general era una habitación limpia, así que nos limitaremos a fotografías a través del cristal. Vi algo similar en Half-Life (me refiero a tuberías que bajan del techo):

En realidad, la película verde del tambor es la fotoprotectora.

A continuación, de izquierda a derecha (en la primera foto): dos instalaciones para aplicar fotorresistente, luego un marco automático y manual para iluminación utilizando plantillas fotográficas preparadas previamente. El marco automático dispone de un control que tiene en cuenta las tolerancias de alineación con puntos de referencia y agujeros. En un marco manual, la máscara y el tablero se alinean a mano. La serigrafía y la máscara de soldadura se muestran en los mismos marcos. Lo siguiente es la instalación de revelado y lavado de tablas, pero como no llegamos allí, no tengo fotos de esta parte. Pero no hay nada interesante allí: aproximadamente el mismo transportador que en "activación", donde la pieza pasa sucesivamente por varios baños con diferentes soluciones.

Y en primer plano hay una enorme impresora que imprime estas mismas plantillas de fotografías:

Aquí tenéis el tablero con él aplicado, expuesto y desarrollado:

Tenga en cuenta que el fotorresistente se aplica a áreas donde más tarde no lo hará cobre: la máscara es negativa, no positiva, como en LUT o fotoprotector casero. Esto se debe a que en el futuro la acumulación se producirá en las zonas de futuras vías.

Esta también es una máscara positiva:

Todas estas operaciones se llevan a cabo bajo iluminación no actínica, cuyo espectro se selecciona de tal manera que al mismo tiempo no afecte al fotorresistente y proporcione la máxima iluminación para el trabajo humano en una habitación determinada.

Me encantan los anuncios cuyo significado no entiendo:

metalización galvánica

Ahora ha llegado a través de Su Majestad: la metalización galvánica. De hecho, ya se llevó a cabo en la etapa anterior, cuando se acumuló una fina capa de cobre químico. Pero ahora la capa aumentará aún más: de 3 micrones a 25. Esta es la capa que conduce la corriente principal en las vías. Esto se hace en los siguientes baños:

En el que circulan composiciones complejas de electrolitos:

Y un robot especial, obedeciendo el programa programado, arrastra tablas de un baño a otro:

Un ciclo de cobreado dura 1 hora y 40 minutos. Con un palet se pueden procesar 4 piezas de trabajo, pero en un baño puede haber varios de estos palets.

Deposición de resistencia metálica.

La siguiente operación es otra metalización galvánica, solo que ahora el material depositado no es cobre, sino POS: soldadura de plomo y estaño. Y el recubrimiento en sí, por analogía con el fotoprotector, se llama resistor metálico. Las tablas se instalan en el marco:

Este marco pasa por varios baños galvánicos ya familiares:

Y está cubierto con una capa blanca de POS. Al fondo puedes ver otro tablero, aún no procesado:

Eliminación de fotoprotectores, grabado de cobre, eliminación de protectores metálicos

Ahora el fotorresistente se ha eliminado de las tablas y ha cumplido su función. Ahora en el tablero de cobre todavía hay rastros cubiertos con resistencia metálica. En esta instalación, el grabado se produce en una solución complicada que graba el cobre, pero no toca la resistencia metálica. Por lo que recuerdo, se compone de carbonato de amonio, cloruro de amonio e hidróxido de amonio. Después del grabado, las tablas se ven así:

Las pistas del tablero son un "sándwich" de la capa inferior de cobre y la capa superior de POS galvánico. Ahora, con otra solución aún más astuta, se lleva a cabo otra operación: se elimina la capa POS sin afectar la capa de cobre.

Es cierto que a veces el PIC no se elimina, sino que se funde en hornos especiales. O la placa pasa por un estañado en caliente (proceso HASL), donde se sumerge en un gran baño de soldadura. Primero, se recubre con fundente de colofonia:

Y está instalado en esta máquina:

Sumerge la placa en el baño de soldadura e inmediatamente la saca. Las corrientes de aire eliminan el exceso de soldadura, dejando solo una fina capa en la placa. El pago es así:

Pero, de hecho, el método es un poco "bárbaro" y no funciona muy bien en placas, especialmente en las multicapa: cuando se sumerge en soldadura fundida, la placa sufre un choque de temperatura, lo que no funciona muy bien en los elementos internos de la multicapa. tableros y trazas finas de tableros de una y dos capas.

Es mucho mejor cubrir con oro o plata de inmersión. Aquí hay muy buena información sobre recubrimientos por inmersión si alguien está interesado.

No visitamos el sitio del revestimiento de inmersión por una razón banal: estaba cerrado y éramos demasiado vagos para conseguir la llave. Es una pena.

Electrotest

A continuación, los tableros casi terminados se envían para inspección visual y pruebas eléctricas. Una prueba eléctrica es cuando se verifican las conexiones de todas las almohadillas de contacto para ver si hay roturas. Se ve muy divertido: la máquina sostiene el tablero y rápidamente introduce sondas en él. Puedes ver un vídeo de este proceso en mi Instagram(por cierto, puedes suscribirte allí). Y en forma de foto se ve así:

Esa gran máquina de la izquierda es la prueba eléctrica. Y aquí están las sondas más cercanas:

En el vídeo, sin embargo, había otra máquina con 4 sondas, pero aquí hay 16. Dicen que es mucho más rápida que las tres máquinas antiguas con cuatro sondas juntas.

Aplicación de máscara de soldadura y recubrimiento de almohadilla

El siguiente proceso tecnológico es aplicar una máscara de soldadura. Ese mismo revestimiento verde (bueno, la mayoría de las veces verde. En general, viene en colores muy diferentes) que vemos en la superficie de las tablas. Tableros preparados:

Se meten en esta máquina:

El cual, a través de una fina malla, extiende una máscara semilíquida sobre la superficie del tablero:

Por cierto, el vídeo de la aplicación también se puede ver en Instagram(y suscríbete también :)

Después de esto, las tablas se secan hasta que la máscara deja de pegarse, y se exhiben en la misma sala amarilla que vimos arriba. Después de esto, la mascarilla no expuesta se lava, dejando al descubierto las zonas de contacto:

Luego se recubren con una capa de acabado: estañado en caliente o recubrimiento por inmersión:

Y se aplican marcas: serigrafía. Estas son letras blancas (la mayoría de las veces) que muestran dónde está qué conector y qué elemento se encuentra allí.

Se puede aplicar mediante dos tecnologías. En el primer caso, todo sucede igual que con una máscara de soldadura, solo difiere el color de la composición. Cubre toda la superficie del tablero, luego se expone y se lavan las áreas no curadas con luz ultravioleta. En el segundo caso, se aplica mediante una impresora especial que imprime con un complicado compuesto epoxi:

Es más barato y mucho más rápido. Los militares, por cierto, no son partidarios de esta impresora y constantemente afirman en los requisitos de sus placas que el marcado se aplica únicamente con fotopolímero, lo que molesta mucho al jefe de tecnología.

Fabricación de placas de circuito impreso multicapa mediante el método de metalización por orificios pasantes:

Todo lo que describí anteriormente se aplica solo a las placas de circuito impreso de una y dos caras (en la fábrica, por cierto, nadie las llama así, todos dicen OPP y DPP). Los tableros multicapa (MPC) se fabrican con el mismo equipo, pero utilizando una tecnología ligeramente diferente. Fabricación de granos

El núcleo es una capa interna de PCB delgada con conductores de cobre. En un tablero puede haber desde 1 de estos núcleos (más dos lados, un tablero de tres capas) hasta 20. Uno de los núcleos se llama oro, lo que significa que se utiliza como referencia, la capa en la que se encuentran todos los demás. colocar. Los núcleos se ven así:

Se fabrican exactamente de la misma manera que los tableros convencionales, solo que el espesor del laminado de fibra de vidrio es muy pequeño, generalmente 0,5 mm. La hoja resulta tan fina que se puede doblar como papel grueso. Se aplica una lámina de cobre a su superficie y luego ocurren todas las etapas habituales: aplicación, exposición del fotorresistente y grabado. El resultado de esto son las siguientes hojas:

Después de la fabricación, se comprueba la integridad de las pistas en una máquina que compara el patrón del tablero contra la luz con una fotomáscara. Además, también hay control visual. Y es realmente visual: la gente se sienta y mira los espacios en blanco:

A veces, una de las etapas de control emite un veredicto sobre la mala calidad de una de las piezas de trabajo (cruces negras):

Esta hoja de tablas, en la que se produjo un defecto, aún se fabricará por completo, pero después del corte, la tabla defectuosa irá a la basura. Una vez realizadas y probadas todas las capas, comienza la siguiente operación tecnológica.

Armar los granos en una bolsa y presionarlos.

Esto sucede en una sala llamada “Área de Prensado”:

Los núcleos del tablero se colocan en esta pila:

Y al lado hay un mapa de ubicación de las capas:

Después de lo cual entra en juego una máquina prensadora de tableros semiautomática. Su carácter semiautomático radica en el hecho de que el operador debe, a sus órdenes, entregarle los granos en un orden determinado.

Transferirlos para aislarlos y pegarlos con láminas preimpregnadas:

Y entonces comienza la magia. La máquina toma y transfiere las hojas al campo de trabajo:

Y luego los alinea a lo largo de los agujeros de referencia con respecto a la capa de oro.

A continuación, la pieza de trabajo pasa a una prensa caliente y, después del calentamiento y polimerización de las capas, a una prensa fría. Después de eso, obtenemos la misma hoja de fibra de vidrio, que no se diferencia de los espacios en blanco para placas de circuito impreso de dos capas. Pero en su interior tiene un buen corazón, varios núcleos con pistas formadas, que, sin embargo, todavía no están conectadas de ninguna manera y están separadas por capas aislantes de material preimpregnado polimerizado. Luego, el proceso pasa por las mismas etapas que describí anteriormente. Es cierto, con una ligera diferencia.

Perforaciones en blanco

Al ensamblar un paquete de OPP y DPP para taladrar, no es necesario centrarlo y se puede ensamblar con cierta tolerancia; esta sigue siendo la primera operación tecnológica y todas las demás se guiarán por ella. Pero al ensamblar un paquete de placas de circuito impreso multicapa, es muy importante adherirse a las capas internas: al perforar, el orificio debe atravesar todos los contactos internos de los núcleos, conectándolos en éxtasis durante la metalización. Por tanto, el paquete se ensambla en una máquina como esta:

Se trata de una máquina perforadora de rayos X que ve las marcas internas de metal a través de la textolita y, según su ubicación, perfora orificios en la base en los que se insertan los sujetadores para instalar el paquete en la máquina perforadora.

Metalización

Entonces todo es sencillo: las piezas se perforan, limpian, activan y metalizan. La metalización del orificio conecta todos los talones de cobre dentro de la placa de circuito impreso:

Completando así el circuito electrónico del interior de la placa de circuito impreso.

Comprobación y pulido

A continuación, se corta un trozo de cada tabla, que se pule y se examina bajo un microscopio para asegurarse de que todos los agujeros queden bien.

Estas piezas se denominan secciones: partes cortadas transversalmente de la placa de circuito impreso, lo que permite evaluar la calidad de la placa en su conjunto y el grosor de la capa de cobre en las capas centrales y en las vías. En este caso, no se permite rectificar un tablero separado, sino todo el conjunto de diámetros de vía especialmente fabricados a partir del borde del tablero que se utilizan en el pedido. Una sección delgada rellena de plástico transparente se ve así:

Fresado o trazado

A continuación, los tableros que se encuentran en el grupo en blanco deben dividirse en varias partes. Esto se hace en una fresadora:

Que recorta el contorno deseado con una fresa. Otra opción es trazar, esto es cuando el contorno del tablero no se corta, sino que se corta con un cuchillo redondo. Esto es más rápido y económico, pero le permite hacer solo tableros rectangulares, sin contornos complejos ni cortes internos. Aquí está el tablero escrito:

Y aquí está el molido:

Si solo se ordenó la producción de tablas, entonces todo termina aquí: las tablas se apilan:

Se convierte en la misma hoja de ruta:

Y esperando ser enviado.

Y si necesita montaje y sellado, todavía queda algo interesante por delante.

Asamblea

Luego, la placa, si es necesario, pasa al área de montaje, donde se sueldan los componentes necesarios. Si hablamos de montaje manual, entonces todo está claro, hay gente sentada (por cierto, la mayoría son mujeres, cuando me acerqué a ellas, mis oídos se acurrucaron por la canción de la grabadora “Dios, qué hombre"):

Y recogen, recogen:

Pero si hablamos de montaje automático, entonces todo es mucho más interesante. Esto sucede en una instalación tan larga de 10 metros, que hace de todo, desde aplicar pasta de soldar hasta soldar perfiles térmicos.

Por cierto, todo va en serio. Incluso las alfombras están conectadas a tierra allí:

Como dije, todo comienza con el hecho de que se instala una hoja sin cortar con placas de circuito impreso junto con una plantilla de metal al comienzo de la máquina. La pasta de soldar se extiende sobre la plantilla y la espátula que pasa desde arriba deja cantidades de pasta medidas con precisión en los huecos de la plantilla.

Se levanta la plantilla y se coloca la pasta de soldadura en los lugares correctos del tablero. Los casetes con componentes se instalan en los siguientes compartimentos:

Cada componente se inserta en su correspondiente casete:

Al ordenador que controla la máquina se le indica dónde se encuentra cada componente:

Y comienza a colocar los componentes en el tablero.

Se ve así (el vídeo no es mío). Puedes mirar para siempre:

La máquina de instalación de componentes se llama Yamaha YS100 y es capaz de instalar 25.000 componentes por hora (una toma 0,14 segundos).

Luego la placa pasa por las zonas fría y caliente de la estufa (frío significa “sólo” 140°C, frente a 300°C en la parte caliente). Después de pasar un tiempo estrictamente definido en cada zona con una temperatura estrictamente definida, la pasta de soldadura se derrite, formando un todo con las patas de los elementos y la placa de circuito impreso:

La hoja de tableros soldada se ve así:

Todo. El tablero se corta, si es necesario, y se empaqueta para pronto llegar al cliente:

Ejemplos

Finalmente, ejemplos de lo que la tecnotech puede hacer. Por ejemplo, diseño y fabricación de placas multicapa (hasta 20 capas), incluidas placas para componentes BGA y placas HDI:

C con todas las aprobaciones militares "numeradas" (sí, cada placa está marcada manualmente con un número y una fecha de producción; esto lo exige el ejército):

Diseño, fabricación y montaje de tableros de casi cualquier complejidad, a partir de componentes propios o del cliente:

Y HF, microondas, placas con extremo metalizado y base de metal (lamentablemente no tomé fotos de esto).

Por supuesto, no son un competidor de Resonit en términos de prototipos rápidos de placas, pero si tienes 5 o más piezas, recomiendo preguntarles el costo de producción; realmente quieren trabajar con pedidos civiles.

Y, sin embargo, todavía hay producción en Rusia. No importa lo que digan.

Finalmente, puedes recuperar el aliento, mirar hacia el techo e intentar comprender las complejidades de las tuberías: