placa de circuito impreso– se trata de una base dieléctrica, en cuya superficie y en cuyo volumen se aplican caminos conductores de acuerdo con el circuito eléctrico. La placa de circuito impreso está destinada a la fijación mecánica y la conexión eléctrica entre los cables de los productos electrónicos y eléctricos instalados en ella mediante soldadura.

Las operaciones de cortar una pieza de trabajo de fibra de vidrio, perforar agujeros y grabar una placa de circuito impreso para obtener pistas portadoras de corriente, independientemente del método de aplicación del patrón a la placa de circuito impreso, se realizan utilizando la misma tecnología.

Tecnología de aplicación manual.

Pistas de PCB

Preparando la plantilla

El papel en el que se dibuja el diseño de la placa de circuito impreso suele ser fino y para perforar agujeros con mayor precisión, especialmente cuando se utiliza un taladro casero hecho a mano, para que el taladro no se desplace hacia un lado, es necesario hacerlo más grueso. . Para hacer esto, debe pegar el diseño de la placa de circuito impreso en papel más grueso o cartón delgado y grueso usando cualquier pegamento, como PVA o Moment.

Cortar la pieza de trabajo

Se selecciona una pieza de trabajo de laminado de fibra de vidrio de un tamaño adecuado, se aplica una plantilla de placa de circuito impreso a la pieza de trabajo y se delinea alrededor del perímetro con un marcador, un lápiz suave o se marca con un objeto afilado.

A continuación, el laminado de fibra de vidrio se corta a lo largo de las líneas marcadas con unas tijeras para metal o se corta con una sierra para metales. Las tijeras cortan más rápido y no hay polvo. Pero hay que tener en cuenta que al cortar con tijeras la fibra de vidrio se dobla mucho, lo que empeora algo la fuerza de adherencia de la lámina de cobre y si es necesario volver a soldar los elementos, las pistas pueden desprenderse. Por lo tanto, si el tablero es grande y tiene trazos muy finos, es mejor cortarlo con una sierra para metales.

La plantilla del patrón de la placa de circuito impreso se pega a la pieza de trabajo recortada con pegamento Moment, del cual se aplican cuatro gotas en las esquinas de la pieza de trabajo.

Dado que el pegamento se endurece en tan solo unos minutos, puede comenzar inmediatamente a perforar agujeros para los componentes de la radio.

Agujeros de perforación

Es mejor perforar agujeros con una mini perforadora especial con una broca de carburo con un diámetro de 0,7 a 0,8 mm. Si no dispone de una mini perforadora, puede perforar agujeros con un taladro de baja potencia utilizando un taladro simple. Pero cuando se trabaja con un taladro manual universal, la cantidad de taladros rotos dependerá de la dureza de su mano. Definitivamente no podrás arreglártelas con un solo ejercicio.

Si no puede sujetar el taladro, puede envolver su vástago con varias capas de papel o una capa de papel de lija. Puede envolver firmemente un alambre de metal delgado alrededor del vástago, giro a giro.

Después de terminar de perforar, verifique si todos los agujeros están perforados. Esto se puede ver claramente si miras la placa de circuito impreso a trasluz. Como puedes ver, no faltan agujeros.

Aplicar un dibujo topográfico.

Para proteger los lugares de la lámina sobre el laminado de fibra de vidrio que serán caminos conductores de la destrucción durante el grabado, deben cubrirse con una máscara que sea resistente a la disolución en una solución acuosa. Para facilitar el dibujo de los caminos, es mejor marcarlos previamente con un lápiz o marcador suave.

Antes de aplicar el marcado, es necesario eliminar los restos del pegamento que se utilizó para pegar la plantilla de la placa de circuito impreso. Como el pegamento no se ha endurecido mucho, se puede quitar fácilmente girándolo con el dedo. La superficie de la lámina también se debe desengrasar con un trapo y cualquier producto, por ejemplo, acetona o alcohol blanco (la llamada gasolina purificada), o con cualquier detergente para lavavajillas, por ejemplo Ferry.

Después de marcar las pistas de la placa de circuito impreso, puede comenzar a aplicar su diseño. Cualquier esmalte impermeable es adecuado para dibujar trazos, por ejemplo el esmalte alquídico de la serie PF, diluido hasta obtener una consistencia adecuada con un disolvente de alcohol blanco. Puedes dibujar caminos con diferentes herramientas: un bolígrafo de vidrio o metal, una aguja médica e incluso un palillo de dientes. En este artículo, te diré cómo dibujar trazos de placas de circuito con un bolígrafo y una bailarina, que están diseñados para dibujar sobre papel con tinta.

Anteriormente, no había computadoras y todos los dibujos se dibujaban con simples lápices sobre papel Whatman y luego se transferían con tinta a papel de calco, del cual se hacían copias mediante fotocopiadoras.

El dibujo comienza con las almohadillas de contacto, en las que se dibuja una bailarina. Para hacer esto, debe ajustar el espacio de las mordazas deslizantes del tablero de dibujo de bailarina al ancho de línea requerido y para establecer el diámetro del círculo, realice el ajuste con el segundo tornillo, alejando la hoja de dibujo del eje de rotación.

A continuación, con un pincel, se llena el tablero de dibujo de la bailarina con pintura hasta una longitud de 5 a 10 mm. Para aplicar una capa protectora a una placa de circuito impreso, la pintura PF o GF es la más adecuada, ya que se seca lentamente y permite trabajar en silencio. También se puede utilizar pintura de la marca NT, pero es difícil trabajar con ella porque se seca rápidamente. La pintura debe adherirse bien y no esparcirse. Antes de pintar, es necesario diluir la pintura hasta obtener una consistencia líquida, agregándole poco a poco un disolvente adecuado con agitación vigorosa e intentando pintar sobre trozos de fibra de vidrio. Para trabajar con pintura, lo más conveniente es verterla en una botella de barniz de manicura, en cuyo giro hay un pincel resistente a los disolventes.

Después de ajustar el tablero de dibujo de la bailarina y obtener los parámetros de línea requeridos, puede comenzar a aplicar las almohadillas de contacto. Para hacer esto, se inserta la parte afilada del eje en el agujero y se gira la base de la bailarina en un círculo.

Con la configuración correcta del rotulador y la consistencia deseada de pintura alrededor de los agujeros de la placa de circuito impreso, se obtienen círculos perfectamente redondos. Cuando una bailarina comienza a pintar mal, los restos de pintura seca se retiran del espacio del tablero de dibujo con un paño y el tablero de dibujo se llena con pintura fresca. Para dibujar con círculos todos los agujeros de esta placa de circuito impreso solo fueron necesarias dos recargas de bolígrafo y no más de dos minutos de tiempo.

Una vez dibujadas las almohadillas redondas en el tablero, puede comenzar a dibujar los caminos conductores con un bolígrafo. Preparar y ajustar una mesa de dibujo manual no es diferente a preparar una bailarina.

Lo único que se necesita adicionalmente es una regla plana, con trozos de goma de 2,5-3 mm de espesor pegados en uno de sus lados a lo largo de los bordes, para que la regla no se resbale durante el funcionamiento y la fibra de vidrio, sin tocar la regla, pueda pasar libremente. bajo ello. Un triángulo de madera es el más adecuado como regla; es estable y al mismo tiempo puede servir como soporte para las manos al dibujar una placa de circuito impreso.

Para evitar que la placa de circuito impreso se deslice al dibujar las pistas, es recomendable colocarla sobre una hoja de lija, que consta de dos hojas de lija selladas entre sí con los lados del papel.

Si entran en contacto al dibujar caminos y círculos, entonces no debes tomar ninguna medida. Debes dejar secar la pintura de la placa de circuito impreso hasta que no se manche al tocarla, y utilizar la punta de un cuchillo para quitar la parte sobrante del diseño. Para que la pintura se seque más rápido, la tabla debe colocarse en un lugar cálido, por ejemplo, sobre un radiador en invierno. En verano, bajo los rayos del sol.

Cuando el diseño en la placa de circuito impreso esté completamente aplicado y se corrijan todos los defectos, puede proceder a grabarlo.

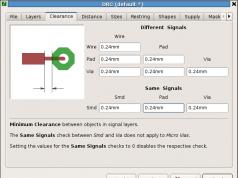

Tecnología de diseño de placas de circuito impreso.

usando una impresora láser

Al imprimir en una impresora láser, la imagen formada por el tóner se transfiere, debido a la electrostática, desde el tambor fotográfico en el que el rayo láser dibujó la imagen, al papel. El tóner se fija en el papel, preservando la imagen, únicamente gracias a la electrostática. Para fijar el tóner, el papel se enrolla entre rodillos, uno de los cuales es un horno térmico calentado a una temperatura de 180-220°C. El tóner se derrite y penetra la textura del papel. Una vez enfriado, el tóner se endurece y se adhiere firmemente al papel. Si el papel se calienta nuevamente a 180-220°C, el tóner volverá a volverse líquido. Esta propiedad del tóner se utiliza para transferir imágenes de pistas portadoras de corriente a una placa de circuito impreso en casa.

Una vez que el archivo con el diseño de la PCB esté listo, deberá imprimirlo con una impresora láser en papel. Tenga en cuenta que la imagen del dibujo de la placa de circuito impreso para esta tecnología debe verse desde el lado donde están instaladas las piezas. Una impresora de inyección de tinta no es adecuada para estos fines, ya que funciona según un principio diferente.

Preparar una plantilla de papel para transferir el diseño a la placa de circuito impreso.

Si imprime un diseño de placa de circuito impreso en papel común para equipos de oficina, debido a su estructura porosa, el tóner penetrará profundamente en el cuerpo del papel y cuando el tóner se transfiera a la placa de circuito impreso, la mayor parte permanecerá en el papel. Además, habrá dificultades para retirar el papel de la placa de circuito impreso. Tendrás que dejarlo en remojo en agua durante un buen rato. Por lo tanto, para preparar una fotomáscara, necesitará papel que no tenga una estructura porosa, por ejemplo, papel fotográfico, soporte de películas y etiquetas autoadhesivas, papel de calco y páginas de revistas brillantes.

Utilizo papel de calco viejo como papel para imprimir el diseño de PCB. El papel de calco es muy fino y es imposible imprimir una plantilla directamente sobre él; se atasca en la impresora. Para resolver este problema, antes de imprimir, debe aplicar una gota de pegamento en un trozo de papel de calco del tamaño requerido en las esquinas y pegarlo a una hoja de papel de oficina A4.

Esta técnica le permite imprimir un diseño de placa de circuito impreso incluso en el papel o película más fino. Para que el grosor del tóner del dibujo sea máximo, antes de imprimir, debe configurar las "Propiedades de la impresora" desactivando el modo de impresión económica y, si esta función no está disponible, seleccione el tipo de papel más grueso, para ejemplo cartón o algo similar. Es muy posible que no obtenga una buena impresión la primera vez y tendrá que experimentar un poco para encontrar el mejor modo de impresión para su impresora láser. En la impresión resultante del diseño, las pistas y almohadillas de contacto de la placa de circuito impreso deben ser densas, sin espacios ni manchas, ya que el retoque en esta etapa tecnológica es inútil.

Solo queda cortar el papel de calco a lo largo del contorno y la plantilla para realizar la placa de circuito impreso estará lista y podrás pasar al siguiente paso, transferir la imagen sobre un laminado de fibra de vidrio.

Transferir un diseño del papel a la fibra de vidrio.

Transferir el diseño de la placa de circuito impreso es el paso más crítico. La esencia de la tecnología es simple: se aplica papel, con el lado del patrón impreso de las pistas de la placa de circuito impreso, sobre una lámina de cobre de fibra de vidrio y se presiona con gran fuerza. A continuación, este sándwich se calienta a una temperatura de 180-220°C y luego se enfría a temperatura ambiente. Se arranca el papel y el diseño permanece en la placa de circuito impreso.

Algunos artesanos sugieren transferir un diseño del papel a una placa de circuito impreso utilizando una plancha eléctrica. Probé este método, pero el resultado fue inestable. Es difícil garantizar simultáneamente que el tóner se caliente a la temperatura deseada y que el papel se presione uniformemente sobre toda la superficie de la placa de circuito impreso cuando el tóner se endurece. Como resultado, el patrón no se transfiere completamente y quedan espacios en el patrón de las pistas de la placa de circuito impreso. Quizás la plancha no se calentaba lo suficiente, aunque el regulador estaba puesto al máximo calentamiento de la plancha. No quería abrir la plancha y reconfigurar el termostato. Por eso, utilicé otra tecnología, que requiere menos mano de obra y que proporciona resultados al cien por cien.

En un trozo de laminado de fibra de vidrio cortado al tamaño de la placa de circuito impreso y desengrasado con acetona, pegué papel de calco con un patrón impreso en las esquinas. Encima del papel de calco coloqué, para una presión más uniforme, trozos de hojas de papel de oficina. El paquete resultante se colocó sobre una hoja de madera contrachapada y se cubrió con una hoja del mismo tamaño en la parte superior. Todo este sándwich fue sujeto con la máxima fuerza en abrazaderas.

Ya solo queda calentar el sándwich preparado a una temperatura de 200°C y enfriar. Un horno eléctrico con controlador de temperatura es ideal para calentar. Basta con colocar la estructura creada en un armario, esperar a que alcance la temperatura establecida y después de media hora retirar el tablero para que se enfríe.

Si no tienes horno eléctrico, puedes utilizar un horno de gas ajustando la temperatura mediante el mando de suministro de gas mediante el termómetro incorporado. Si no hay termómetro o está defectuoso, las mujeres pueden ayudar; la posición del mando de control en el que se hornean los pasteles es adecuada.

Como los extremos de la madera contrachapada estaban deformados, los sujeté con abrazaderas adicionales por si acaso. Para evitar este fenómeno, es mejor sujetar la placa de circuito impreso entre láminas de metal de 5 a 6 mm de espesor. Puede perforar agujeros en sus esquinas y sujetar placas de circuito impreso, apretar las placas con tornillos y tuercas. M10 será suficiente.

Después de media hora, la estructura se ha enfriado lo suficiente como para que el tóner se endurezca y se puede retirar la placa. A primera vista de la placa de circuito impreso retirada, queda claro que el tóner se transfirió perfectamente del papel de calco a la placa. El papel de calco se ajusta de manera firme y uniforme a lo largo de las líneas de las pistas impresas, los anillos de las almohadillas de contacto y las letras de marcado.

El papel de calco se desprendió fácilmente de casi todos los rastros de la placa de circuito impreso; el papel de calco restante se eliminó con un paño húmedo. Pero aún así, en varios lugares de las pistas impresas había huecos. Esto puede suceder como resultado de una impresión desigual de la impresora o restos de suciedad o corrosión en la lámina de fibra de vidrio. Los huecos se pueden pintar con cualquier pintura impermeable, esmalte de manicura o retocar con un marcador.

Para comprobar la idoneidad de un marcador para retocar una placa de circuito impreso, es necesario dibujar líneas en un papel y humedecer el papel con agua. Si las líneas no se borran, entonces el marcador de retoque es adecuado.

Lo mejor es grabar una placa de circuito impreso en casa en una solución de cloruro férrico o peróxido de hidrógeno con ácido cítrico. Después del grabado, el tóner se puede quitar fácilmente de las pistas impresas con un hisopo empapado en acetona.

Luego se perforan agujeros, se estañan caminos conductores y placas de contacto y se sellan los radioelementos.

Esta es la apariencia de una placa de circuito impreso con componentes de radio instalados en ella. El resultado es una unidad de alimentación y conmutación para el sistema electrónico, que complementa un inodoro normal con función de bidé.

Grabado de PCB

Para quitar la lámina de cobre de las áreas desprotegidas del laminado de fibra de vidrio laminada al fabricar placas de circuito impreso en casa, los radioaficionados suelen utilizar un método químico. La placa de circuito impreso se coloca en una solución de grabado y, debido a una reacción química, el cobre desprotegido por la máscara se disuelve.

Recetas para soluciones de decapado.

Dependiendo de la disponibilidad de componentes, los radioaficionados utilizan una de las soluciones que figuran en la siguiente tabla. Las soluciones de grabado están ordenadas en orden de popularidad de su uso por parte de los radioaficionados en casa.

| Nombre de la solución | Compuesto | Cantidad | Tecnología de cocina | Ventajas | Defectos |

|---|---|---|---|---|---|

| Peróxido de hidrógeno más ácido cítrico. | Peróxido de hidrógeno (H 2 O 2) | 100ml | Disuelva el ácido cítrico y la sal de mesa en una solución de peróxido de hidrógeno al 3%. | Disponibilidad de componentes, alta velocidad de grabado, seguridad. | No almacenado |

| Ácido cítrico (C 6 H 8 O 7) | 30 gramos | ||||

| Sal de mesa (NaCl) | 5 gramos | ||||

| Solución acuosa de cloruro férrico | Agua (H2O) | 300ml | Disuelva el cloruro férrico en agua tibia. | Velocidad de grabado suficiente, reutilizable | Baja disponibilidad de cloruro férrico |

| Cloruro férrico (FeCl 3) | 100 gramos | Peróxido de hidrógeno más ácido clorhídrico | Peróxido de hidrógeno (H 2 O 2) | 200ml | Vierta ácido clorhídrico al 10% en una solución de peróxido de hidrógeno al 3%. | Alta tasa de grabado, reutilizable | Se requiere mucho cuidado |

| Ácido clorhídrico (HCl) | 200ml | ||||

| Solución acuosa de sulfato de cobre. | Agua (H2O) | 500ml | Disuelva la sal de mesa en agua caliente (50-80°C) y luego el sulfato de cobre. | Disponibilidad de componentes | La toxicidad del sulfato de cobre y el grabado lento, hasta 4 horas. |

| Sulfato de cobre (CuSO 4) | 50 gramos | ||||

| Sal de mesa (NaCl) | 100 gramos | ||||

Grabar placas de circuito impreso en No se permiten utensilios de metal.. Para hacer esto, use un recipiente de vidrio, cerámica o plástico. La solución decapante usada puede desecharse en el sistema de alcantarillado.

Solución de grabado de peróxido de hidrógeno y ácido cítrico.

Una solución a base de peróxido de hidrógeno con ácido cítrico disuelto es la más segura, económica y rápida. De todas las soluciones enumeradas, esta es la mejor según todos los criterios.

El peróxido de hidrógeno se puede comprar en cualquier farmacia. Se vende en forma de solución líquida al 3% o tabletas llamadas hidroperita. Para obtener una solución líquida de peróxido de hidrógeno al 3% a partir de hidroperita, es necesario disolver 6 tabletas que pesen 1,5 gramos en 100 ml de agua.

El ácido cítrico en forma de cristales se vende en cualquier supermercado, envasado en bolsas de 30 o 50 gramos. La sal de mesa se puede encontrar en cualquier hogar. 100 ml de solución de grabado son suficientes para eliminar una lámina de cobre de 35 micrones de espesor de una placa de circuito impreso con un área de 100 cm 2. La solución usada no se almacena y no se puede reutilizar. Por cierto, el ácido cítrico se puede reemplazar con ácido acético, pero debido a su olor acre, la placa de circuito impreso tendrá que grabarse al aire libre.

Solución decapante de cloruro férrico

La segunda solución de grabado más popular es una solución acuosa de cloruro férrico. Anteriormente era el más popular, ya que el cloruro férrico era fácil de obtener en cualquier empresa industrial.

La solución de grabado no exige temperatura; ataca lo suficientemente rápido, pero la velocidad de grabado disminuye a medida que se consume el cloruro férrico de la solución.

El cloruro férrico es muy higroscópico y, por tanto, absorbe rápidamente agua del aire. Como resultado, aparece un líquido amarillo en el fondo del frasco. Esto no afecta la calidad del componente y dicho cloruro férrico es adecuado para preparar una solución de grabado.

Si la solución de cloruro férrico usada se almacena en un recipiente hermético, se puede reutilizar muchas veces. Sujeto a regeneración, simplemente vierta clavos de hierro en la solución (inmediatamente se cubrirán con una capa suelta de cobre). Si entra en contacto con cualquier superficie, deja manchas amarillas difíciles de quitar. Actualmente, la solución de cloruro férrico se utiliza con menos frecuencia para la fabricación de placas de circuito impreso debido a su elevado coste.

Solución de grabado a base de peróxido de hidrógeno y ácido clorhídrico.

Excelente solución de grabado, proporciona alta velocidad de grabado. Se vierte ácido clorhídrico, con agitación vigorosa, en una solución acuosa al 3% de peróxido de hidrógeno en una corriente fina. ¡Es inaceptable verter peróxido de hidrógeno en ácido! Pero debido a la presencia de ácido clorhídrico en la solución de grabado, se debe tener mucho cuidado al grabar el tablero, ya que la solución corroe la piel de las manos y estropea todo lo que entra en contacto. Por este motivo, no se recomienda utilizar una solución de grabado con ácido clorhídrico en casa.

Solución de grabado a base de sulfato de cobre.

El método de fabricación de placas de circuito impreso con sulfato de cobre se suele utilizar si es imposible producir soluciones de grabado a base de otros componentes debido a su inaccesibilidad. El sulfato de cobre es un pesticida y se usa ampliamente para el control de plagas en la agricultura. Además, el tiempo de grabado de la placa de circuito impreso es de hasta 4 horas, mientras que es necesario mantener la temperatura de la solución entre 50 y 80 °C y garantizar un cambio constante de la solución en la superficie que se está grabando.

Tecnología de grabado de PCB

Para grabar el tablero en cualquiera de las soluciones de grabado anteriores, son adecuados platos de vidrio, cerámica o plástico, por ejemplo elaborados con productos lácteos. Si no tienes a mano un recipiente del tamaño adecuado, puedes coger cualquier caja de papel grueso o cartón de tamaño adecuado y forrar su interior con film transparente. Se vierte una solución de grabado en el recipiente y se coloca cuidadosamente una placa de circuito impreso en su superficie, con el patrón hacia abajo. Debido a las fuerzas de tensión superficial del líquido y su ligero peso, la tabla flotará.

Para mayor comodidad, puedes pegar una tapa de botella de plástico en el centro del tablero con pegamento instantáneo. El corcho servirá simultáneamente como asa y flotador. Pero existe el peligro de que se formen burbujas de aire en la placa y el cobre no quede grabado en estos lugares.

Para garantizar un grabado uniforme del cobre, puede colocar la placa de circuito impreso en el fondo del recipiente con el patrón hacia arriba y agitar periódicamente la bandeja con la mano. Después de un tiempo, dependiendo de la solución de grabado, comenzarán a aparecer áreas sin cobre y luego el cobre se disolverá por completo en toda la superficie de la placa de circuito impreso.

Después de que el cobre se haya disuelto completamente en la solución de grabado, la placa de circuito impreso se retira del baño y se lava a fondo con agua corriente. El tóner de las pistas se quita con un trapo empapado en acetona, y la pintura se quita fácilmente con un trapo empapado en un solvente que se agregó a la pintura para obtener la consistencia deseada.

Preparación de la placa de circuito impreso para la instalación de componentes de radio.

El siguiente paso es preparar la placa de circuito impreso para la instalación de elementos radioeléctricos. Después de quitar la pintura del tablero, las pistas deben lijarse con movimientos circulares con papel de lija fino. No hay necesidad de dejarse llevar, porque las pistas de cobre son delgadas y pueden pulirse fácilmente. Basta con unas pocas pasadas de abrasivo con una ligera presión.

A continuación, las vías de transporte de corriente y las almohadillas de contacto de la placa de circuito impreso se recubren con fundente de colofonia con alcohol y se estañan con soldadura blanda utilizando un soldador ecléctico. Para evitar que los orificios de la placa de circuito impreso se cubran con soldadura, debe colocar un poco de ella en la punta del soldador.

Una vez completada la fabricación de la placa de circuito impreso, solo queda insertar los componentes de la radio en las posiciones designadas y soldar sus cables a las almohadillas. Antes de soldar, las patas de las piezas deben humedecerse con fundente de alcohol y colofonia. Si las patas de los componentes de la radio son largas, antes de soldarlas, es necesario cortarlas con cortadores laterales hasta que sobresalga de 1 a 1,5 mm por encima de la superficie de la placa de circuito impreso. Después de completar la instalación de las piezas, debe eliminar los restos de colofonia con cualquier disolvente: alcohol, alcohol blanco o acetona. Todos disuelven con éxito la colofonia.

No tomó más de cinco horas implementar este sencillo circuito de relé capacitivo, desde el diseño de las pistas para fabricar una placa de circuito impreso hasta la creación de una muestra funcional, mucho menos de lo que tomó escribir esta página.

Placa de circuito impreso casera

Cómo hacer una placa de circuito impreso en casa utilizando tecnología de hierro láser. Se refiere a la transferencia térmica del tóner del papel a la superficie de metalización de la futura placa de circuito impreso.

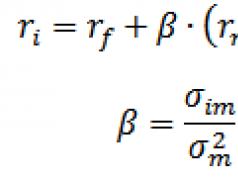

Intenté muchas veces hacer una placa de circuito impreso utilizando tecnología de hierro láser, pero nunca logré obtener un resultado confiable y fácilmente repetible. Además, al hacer una tabla, necesito grabar agujeros en las almohadillas de no más de 0,5 mm de tamaño. Posteriormente los utilizo al taladrar, para centrar una broca de 0,75 mm de diámetro.

Los defectos se manifiestan en forma de un desplazamiento o cambio en el ancho de las pistas, así como en el espesor desigual del tóner que queda en la lámina de cobre después de retirar el papel. Además, al retirar el papel antes de grabar, resulta problemático limpiar todos los orificios del tóner para eliminar cualquier residuo de celulosa. Como resultado, al grabar una placa de circuito impreso surgen dificultades adicionales, que se evitaron únicamente haciendo lo contrario. http://oldoctober.com/ru/

Supongo que el motivo que provocó el matrimonio es el siguiente.

El papel, cuando se calienta a alta temperatura, comienza a deformarse. Mientras que la temperatura de la lámina de fibra de vidrio es siempre ligeramente más baja. El tóner se adhiere parcialmente a la lámina, pero permanece derretido en el lado del papel. Cuando se deforma, el papel se mueve y cambia la forma original de los conductores.

Para empezar, quiero advertirles que la tecnología no está exenta de ciertas desventajas.

La primera es la falta de papel especial para transferencia térmica, por lo que recomiendo elegir papel adecuado para etiquetas autoadhesivas. Lamentablemente, no todo el papel es adecuado. Debe elegir uno cuyas etiquetas sean más densas y el respaldo tenga una superficie buena y lisa.

La segunda desventaja es que el tamaño de la placa de circuito impreso está limitado por el tamaño de la suela de la plancha. Además, no todas las planchas pueden calentar el laminado de fibra de vidrio de manera suficientemente uniforme, por lo que es mejor elegir la más masiva.

Sin embargo, a pesar de todas estas deficiencias, la tecnología que se describe a continuación me permitió obtener un resultado estable y fácilmente repetible en la producción a pequeña escala.

La esencia del cambio en el proceso tradicional es que se propone calentar no el papel con tóner, sino la propia lámina de fibra de vidrio.

La principal ventaja es que con este método es fácil controlar la temperatura en la zona de fusión del tóner. Además, el rodillo de goma permite distribuir uniformemente la presión y evitar que el tóner se aplaste (escribo en todas partes sobre láminas de fibra de vidrio, ya que no he probado otros materiales).

La tecnología es igualmente adecuada para laminados de fibra de vidrio de diferentes espesores, pero es mejor utilizar material de no más de un milímetro de espesor, ya que es fácil de cortar con tijeras.

Entonces, tomamos un trozo del laminado de fibra de vidrio más desgastado y lo procesamos con papel de lija. No conviene utilizar una lija muy grande, ya que puede dañar futuras huellas. Sin embargo, no es necesario que lo lijes si tienes un trozo de fibra de vidrio nuevo. En cualquier caso, la superficie de cobre debe limpiarse y desengrasarse a fondo.

Hacer una plantilla para transferencia térmica. Para hacer esto, cortamos la pieza requerida de una hoja de papel para las etiquetas y separamos las etiquetas del respaldo. Debes dejar un trozo de etiqueta al principio de la hoja para evitar que el reverso se atasque en el mecanismo de la impresora.

No toque con las manos las áreas del sustrato donde posteriormente se aplicará el tóner.

Si el espesor del laminado de fibra de vidrio es de un milímetro o menos, entonces la distancia entre los bordes de las tablas individuales se puede elegir en 0,2 mm, si es mayor y va a cortar la pieza de trabajo con una sierra para metales, entonces 1,5; -2,0 mm, dependiendo del espesor de la hoja y la tolerancia de procesamiento.

Utilizo la capa de tóner que está instalada de forma predeterminada en el controlador de la impresora, pero "B & W Halftones:" (B/N Halftone) debe estar seleccionado "Sólido". En otras palabras, es necesario evitar la aparición de una trama. Puede que no lo veas en la plantilla, pero puede afectar el grosor del tóner.

Fijamos la plantilla en un trozo de papel de aluminio de fibra de vidrio con clips. Adjuntamos otro clip al borde libre de la plantilla para que no entre en contacto con la plancha.

El punto de fusión de diferentes marcas de tóner es de aproximadamente 160-180 °C. Por lo tanto, la temperatura de la plancha debe ser ligeramente superior, entre 10 y 20 ° C. Si tu plancha no calienta a una temperatura de 180°C, tendrás que ajustarla.

¡Antes de calentar, la suela de la plancha debe limpiarse a fondo de grasa y otros contaminantes!

Calentamos la plancha a una temperatura de 180-190 grados y la presionamos firmemente contra la lámina de fibra de vidrio como se muestra en la figura. Si coloca la plancha de otra manera, es posible que la tabla se caliente de manera demasiado desigual, ya que normalmente la plancha se calienta entre 20 y 30 °C más en la parte ancha. Espere dos minutos.

Después de esto, retire la plancha y con un solo movimiento, enrolle con fuerza la plantilla sobre la lámina de fibra de vidrio usando un rodillo de goma para rodar fotografías.

Si durante el rodaje el tóner se aplasta, es decir, las pistas se mueven hacia un lado o cambian de forma, entonces debe reducir la cantidad de tóner en el controlador de la impresora.

Es necesario que el centro del rodillo siempre se mueva a lo largo del centro del tablero. El mango del rodillo debe sujetarse de tal manera que se evite la aparición de un vector de fuerza dirigido "alrededor" del mango.

Enrollamos la plantilla con fuerza unas cuantas veces más y presionamos el "sándwich" resultante con algo pesado, después de colocar un periódico doblado varias veces para distribuir uniformemente el peso.

La plantilla debe rodarse siempre en la misma dirección. El rodillo comienza a moverse desde el lugar donde está colocada la plantilla.

Después de unos diez minutos puedes quitar la prensa y quitar la plantilla. Esto es lo que pasó.

Ahora necesita pegar algo en la parte posterior del tablero de cualquier manera para poder sostener este tablero más tarde durante el grabado. (Yo uso pegamento caliente).

Grabamos el tablero en una solución de cloruro férrico.

¿Cómo preparar la solución?

Si se abre un frasco de cloruro férrico, lo más probable es que ya haya una solución superconcentrada allí. Puedes verterlo en un recipiente para encurtir y agregar un poco de agua.

Si aún no se ha cubierto el cloruro férrico con agua, puedes hacerlo tú mismo. Probablemente puedas sacar los cristales del frasco, pero no uses plata tradicional para esto.

Tenga en cuenta que el proceso de grabado no funcionará en una solución altamente concentrada, por lo que una vez que tenga dicha solución, deberá agregar un poco de agua.

Lo mejor es utilizar un baño fotográfico de plástico vinílico como plato, pero puedes utilizar cualquier otro.

La imagen muestra que el tablero flota sobre la superficie de la solución debido a su tensión superficial. Este método es bueno porque los productos de grabado no permanecen en la superficie de la tabla, sino que se hunden inmediatamente hasta el fondo del baño.

Al comienzo del grabado, debe asegurarse de que no queden burbujas de aire debajo del tablero. Durante el proceso de grabado, es aconsejable comprobar que el grabado se desarrolla uniformemente en toda la superficie del tablero.

Si hay alguna heterogeneidad, entonces es necesario activar el proceso con un cepillo de dientes viejo o algo similar. Pero esto debe hacerse con cuidado para no destruir la capa de tóner.

Se debe prestar especial atención a los orificios de las placas de contacto. Las áreas donde el proceso de grabado no comenzó inmediatamente son más claras. En principio, basta con oscurecer toda la superficie y todos los agujeros al principio del proceso, y entonces el éxito es inevitable.

Si la parte principal del tablero se grabó en 15 minutos, entonces no debe aumentar el tiempo total de grabado más del doble, es decir, más de 30 minutos. Un mayor grabado no sólo reducirá el ancho de los conductores, sino que también puede destruir parcialmente el tóner.

Normalmente, todos los orificios de 0,5 mm en las almohadillas de contacto se graban el doble de tiempo.

El motor hace girar una pequeña excéntrica, lo que crea vibraciones en la solución (no es necesario si levanta y mueve periódicamente la tabla).

Lave el tóner con un hisopo empapado en acetona.

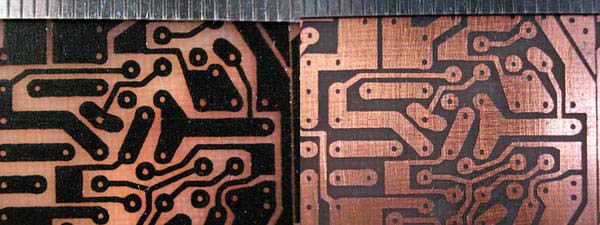

Esto es lo que pasó. A la izquierda, la placa todavía está cubierta de tóner. El ancho de las pistas es de 0,4 mm.

Ahora puedes eliminar las rebabas que se forman en el cobre durante la perforación. Para hacer esto, primero los enrollamos usando un rodamiento de bolas asegurado en algún marco conveniente. En este caso, es mejor colocar el tablero sobre una superficie plana y dura. Luego, utilizando papel de lija fino, elimina el óxido de la superficie del cobre, si se ha formado.

Estañamos la pieza de trabajo, para lo cual primero la cubrimos con una capa de fundente.

Fui a la tienda de material de oficina y tomé una foto del embalaje con etiquetas autoadhesivas. Este papel no es apto para transferencia térmica. Aunque, si no hay otro, entonces puedes utilizar este después de alguna modificación.

El papel que resultó más conveniente para la transferencia térmica fue producido por la empresa finlandesa Campas. Y como no hay marcas de identificación en el paquete pequeño, es poco probable que se pueda identificar sin realizar pruebas.

placa de circuito impreso– se trata de una base dieléctrica, en cuya superficie y en cuyo volumen se aplican caminos conductores de acuerdo con el circuito eléctrico. La placa de circuito impreso está destinada a la fijación mecánica y la conexión eléctrica entre los cables de los productos electrónicos y eléctricos instalados en ella mediante soldadura.

Las operaciones de cortar una pieza de trabajo de fibra de vidrio, perforar agujeros y grabar una placa de circuito impreso para obtener pistas portadoras de corriente, independientemente del método de aplicación del patrón a la placa de circuito impreso, se realizan utilizando la misma tecnología.

Tecnología de aplicación manual.

Pistas de PCB

Preparando la plantilla

El papel en el que se dibuja el diseño de la placa de circuito impreso suele ser fino y para perforar agujeros con mayor precisión, especialmente cuando se utiliza un taladro casero hecho a mano, para que el taladro no se desplace hacia un lado, es necesario hacerlo más grueso. . Para hacer esto, debe pegar el diseño de la placa de circuito impreso en papel más grueso o cartón delgado y grueso usando cualquier pegamento, como PVA o Moment.

Cortar la pieza de trabajo

Se selecciona una pieza de trabajo de laminado de fibra de vidrio de un tamaño adecuado, se aplica una plantilla de placa de circuito impreso a la pieza de trabajo y se delinea alrededor del perímetro con un marcador, un lápiz suave o se marca con un objeto afilado.

A continuación, el laminado de fibra de vidrio se corta a lo largo de las líneas marcadas con unas tijeras para metal o se corta con una sierra para metales. Las tijeras cortan más rápido y no hay polvo. Pero hay que tener en cuenta que al cortar con tijeras la fibra de vidrio se dobla mucho, lo que empeora algo la fuerza de adherencia de la lámina de cobre y si es necesario volver a soldar los elementos, las pistas pueden desprenderse. Por lo tanto, si el tablero es grande y tiene trazos muy finos, es mejor cortarlo con una sierra para metales.

La plantilla del patrón de la placa de circuito impreso se pega a la pieza de trabajo recortada con pegamento Moment, del cual se aplican cuatro gotas en las esquinas de la pieza de trabajo.

Dado que el pegamento se endurece en tan solo unos minutos, puede comenzar inmediatamente a perforar agujeros para los componentes de la radio.

Agujeros de perforación

Es mejor perforar agujeros con una mini perforadora especial con una broca de carburo con un diámetro de 0,7 a 0,8 mm. Si no dispone de una mini perforadora, puede perforar agujeros con un taladro de baja potencia utilizando un taladro simple. Pero cuando se trabaja con un taladro manual universal, la cantidad de taladros rotos dependerá de la dureza de su mano. Definitivamente no podrás arreglártelas con un solo ejercicio.

Si no puede sujetar el taladro, puede envolver su vástago con varias capas de papel o una capa de papel de lija. Puede envolver firmemente un alambre de metal delgado alrededor del vástago, giro a giro.

Después de terminar de perforar, verifique si todos los agujeros están perforados. Esto se puede ver claramente si miras la placa de circuito impreso a trasluz. Como puedes ver, no faltan agujeros.

Aplicar un dibujo topográfico.

Para proteger los lugares de la lámina sobre el laminado de fibra de vidrio que serán caminos conductores de la destrucción durante el grabado, deben cubrirse con una máscara que sea resistente a la disolución en una solución acuosa. Para facilitar el dibujo de los caminos, es mejor marcarlos previamente con un lápiz o marcador suave.

Antes de aplicar el marcado, es necesario eliminar los restos del pegamento que se utilizó para pegar la plantilla de la placa de circuito impreso. Como el pegamento no se ha endurecido mucho, se puede quitar fácilmente girándolo con el dedo. La superficie de la lámina también se debe desengrasar con un trapo y cualquier producto, por ejemplo, acetona o alcohol blanco (la llamada gasolina purificada), o con cualquier detergente para lavavajillas, por ejemplo Ferry.

Después de marcar las pistas de la placa de circuito impreso, puede comenzar a aplicar su diseño. Cualquier esmalte impermeable es adecuado para dibujar trazos, por ejemplo el esmalte alquídico de la serie PF, diluido hasta obtener una consistencia adecuada con un disolvente de alcohol blanco. Puedes dibujar caminos con diferentes herramientas: un bolígrafo de vidrio o metal, una aguja médica e incluso un palillo de dientes. En este artículo, te diré cómo dibujar trazos de placas de circuito con un bolígrafo y una bailarina, que están diseñados para dibujar sobre papel con tinta.

Anteriormente, no había computadoras y todos los dibujos se dibujaban con simples lápices sobre papel Whatman y luego se transferían con tinta a papel de calco, del cual se hacían copias mediante fotocopiadoras.

El dibujo comienza con las almohadillas de contacto, en las que se dibuja una bailarina. Para hacer esto, debe ajustar el espacio de las mordazas deslizantes del tablero de dibujo de bailarina al ancho de línea requerido y para establecer el diámetro del círculo, realice el ajuste con el segundo tornillo, alejando la hoja de dibujo del eje de rotación.

A continuación, con un pincel, se llena el tablero de dibujo de la bailarina con pintura hasta una longitud de 5 a 10 mm. Para aplicar una capa protectora a una placa de circuito impreso, la pintura PF o GF es la más adecuada, ya que se seca lentamente y permite trabajar en silencio. También se puede utilizar pintura de la marca NT, pero es difícil trabajar con ella porque se seca rápidamente. La pintura debe adherirse bien y no esparcirse. Antes de pintar, es necesario diluir la pintura hasta obtener una consistencia líquida, agregándole poco a poco un disolvente adecuado con agitación vigorosa e intentando pintar sobre trozos de fibra de vidrio. Para trabajar con pintura, lo más conveniente es verterla en una botella de barniz de manicura, en cuyo giro hay un pincel resistente a los disolventes.

Después de ajustar el tablero de dibujo de la bailarina y obtener los parámetros de línea requeridos, puede comenzar a aplicar las almohadillas de contacto. Para hacer esto, se inserta la parte afilada del eje en el agujero y se gira la base de la bailarina en un círculo.

Con la configuración correcta del rotulador y la consistencia deseada de pintura alrededor de los agujeros de la placa de circuito impreso, se obtienen círculos perfectamente redondos. Cuando una bailarina comienza a pintar mal, los restos de pintura seca se retiran del espacio del tablero de dibujo con un paño y el tablero de dibujo se llena con pintura fresca. Para dibujar con círculos todos los agujeros de esta placa de circuito impreso solo fueron necesarias dos recargas de bolígrafo y no más de dos minutos de tiempo.

Una vez dibujadas las almohadillas redondas en el tablero, puede comenzar a dibujar los caminos conductores con un bolígrafo. Preparar y ajustar una mesa de dibujo manual no es diferente a preparar una bailarina.

Lo único que se necesita adicionalmente es una regla plana, con trozos de goma de 2,5-3 mm de espesor pegados en uno de sus lados a lo largo de los bordes, para que la regla no se resbale durante el funcionamiento y la fibra de vidrio, sin tocar la regla, pueda pasar libremente. bajo ello. Un triángulo de madera es el más adecuado como regla; es estable y al mismo tiempo puede servir como soporte para las manos al dibujar una placa de circuito impreso.

Para evitar que la placa de circuito impreso se deslice al dibujar las pistas, es recomendable colocarla sobre una hoja de lija, que consta de dos hojas de lija selladas entre sí con los lados del papel.

Si entran en contacto al dibujar caminos y círculos, entonces no debes tomar ninguna medida. Debes dejar secar la pintura de la placa de circuito impreso hasta que no se manche al tocarla, y utilizar la punta de un cuchillo para quitar la parte sobrante del diseño. Para que la pintura se seque más rápido, la tabla debe colocarse en un lugar cálido, por ejemplo, sobre un radiador en invierno. En verano, bajo los rayos del sol.

Cuando el diseño en la placa de circuito impreso esté completamente aplicado y se corrijan todos los defectos, puede proceder a grabarlo.

Tecnología de diseño de placas de circuito impreso.

usando una impresora láser

Al imprimir en una impresora láser, la imagen formada por el tóner se transfiere, debido a la electrostática, desde el tambor fotográfico en el que el rayo láser dibujó la imagen, al papel. El tóner se fija en el papel, preservando la imagen, únicamente gracias a la electrostática. Para fijar el tóner, el papel se enrolla entre rodillos, uno de los cuales es un horno térmico calentado a una temperatura de 180-220°C. El tóner se derrite y penetra la textura del papel. Una vez enfriado, el tóner se endurece y se adhiere firmemente al papel. Si el papel se calienta nuevamente a 180-220°C, el tóner volverá a volverse líquido. Esta propiedad del tóner se utiliza para transferir imágenes de pistas portadoras de corriente a una placa de circuito impreso en casa.

Una vez que el archivo con el diseño de la PCB esté listo, deberá imprimirlo con una impresora láser en papel. Tenga en cuenta que la imagen del dibujo de la placa de circuito impreso para esta tecnología debe verse desde el lado donde están instaladas las piezas. Una impresora de inyección de tinta no es adecuada para estos fines, ya que funciona según un principio diferente.

Preparar una plantilla de papel para transferir el diseño a la placa de circuito impreso.

Si imprime un diseño de placa de circuito impreso en papel común para equipos de oficina, debido a su estructura porosa, el tóner penetrará profundamente en el cuerpo del papel y cuando el tóner se transfiera a la placa de circuito impreso, la mayor parte permanecerá en el papel. Además, habrá dificultades para retirar el papel de la placa de circuito impreso. Tendrás que dejarlo en remojo en agua durante un buen rato. Por lo tanto, para preparar una fotomáscara, necesitará papel que no tenga una estructura porosa, por ejemplo, papel fotográfico, soporte de películas y etiquetas autoadhesivas, papel de calco y páginas de revistas brillantes.

Utilizo papel de calco viejo como papel para imprimir el diseño de PCB. El papel de calco es muy fino y es imposible imprimir una plantilla directamente sobre él; se atasca en la impresora. Para resolver este problema, antes de imprimir, debe aplicar una gota de pegamento en un trozo de papel de calco del tamaño requerido en las esquinas y pegarlo a una hoja de papel de oficina A4.

Esta técnica le permite imprimir un diseño de placa de circuito impreso incluso en el papel o película más fino. Para que el grosor del tóner del dibujo sea máximo, antes de imprimir, debe configurar las "Propiedades de la impresora" desactivando el modo de impresión económica y, si esta función no está disponible, seleccione el tipo de papel más grueso, para ejemplo cartón o algo similar. Es muy posible que no obtenga una buena impresión la primera vez y tendrá que experimentar un poco para encontrar el mejor modo de impresión para su impresora láser. En la impresión resultante del diseño, las pistas y almohadillas de contacto de la placa de circuito impreso deben ser densas, sin espacios ni manchas, ya que el retoque en esta etapa tecnológica es inútil.

Solo queda cortar el papel de calco a lo largo del contorno y la plantilla para realizar la placa de circuito impreso estará lista y podrás pasar al siguiente paso, transferir la imagen sobre un laminado de fibra de vidrio.

Transferir un diseño del papel a la fibra de vidrio.

Transferir el diseño de la placa de circuito impreso es el paso más crítico. La esencia de la tecnología es simple: se aplica papel, con el lado del patrón impreso de las pistas de la placa de circuito impreso, sobre una lámina de cobre de fibra de vidrio y se presiona con gran fuerza. A continuación, este sándwich se calienta a una temperatura de 180-220°C y luego se enfría a temperatura ambiente. Se arranca el papel y el diseño permanece en la placa de circuito impreso.

Algunos artesanos sugieren transferir un diseño del papel a una placa de circuito impreso utilizando una plancha eléctrica. Probé este método, pero el resultado fue inestable. Es difícil garantizar simultáneamente que el tóner se caliente a la temperatura deseada y que el papel se presione uniformemente sobre toda la superficie de la placa de circuito impreso cuando el tóner se endurece. Como resultado, el patrón no se transfiere completamente y quedan espacios en el patrón de las pistas de la placa de circuito impreso. Quizás la plancha no se calentaba lo suficiente, aunque el regulador estaba puesto al máximo calentamiento de la plancha. No quería abrir la plancha y reconfigurar el termostato. Por eso, utilicé otra tecnología, que requiere menos mano de obra y que proporciona resultados al cien por cien.

En un trozo de laminado de fibra de vidrio cortado al tamaño de la placa de circuito impreso y desengrasado con acetona, pegué papel de calco con un patrón impreso en las esquinas. Encima del papel de calco coloqué, para una presión más uniforme, trozos de hojas de papel de oficina. El paquete resultante se colocó sobre una hoja de madera contrachapada y se cubrió con una hoja del mismo tamaño en la parte superior. Todo este sándwich fue sujeto con la máxima fuerza en abrazaderas.

Ya solo queda calentar el sándwich preparado a una temperatura de 200°C y enfriar. Un horno eléctrico con controlador de temperatura es ideal para calentar. Basta con colocar la estructura creada en un armario, esperar a que alcance la temperatura establecida y después de media hora retirar el tablero para que se enfríe.

Si no tienes horno eléctrico, puedes utilizar un horno de gas ajustando la temperatura mediante el mando de suministro de gas mediante el termómetro incorporado. Si no hay termómetro o está defectuoso, las mujeres pueden ayudar; la posición del mando de control en el que se hornean los pasteles es adecuada.

Como los extremos de la madera contrachapada estaban deformados, los sujeté con abrazaderas adicionales por si acaso. Para evitar este fenómeno, es mejor sujetar la placa de circuito impreso entre láminas de metal de 5 a 6 mm de espesor. Puede perforar agujeros en sus esquinas y sujetar placas de circuito impreso, apretar las placas con tornillos y tuercas. M10 será suficiente.

Después de media hora, la estructura se ha enfriado lo suficiente como para que el tóner se endurezca y se puede retirar la placa. A primera vista de la placa de circuito impreso retirada, queda claro que el tóner se transfirió perfectamente del papel de calco a la placa. El papel de calco se ajusta de manera firme y uniforme a lo largo de las líneas de las pistas impresas, los anillos de las almohadillas de contacto y las letras de marcado.

El papel de calco se desprendió fácilmente de casi todos los rastros de la placa de circuito impreso; el papel de calco restante se eliminó con un paño húmedo. Pero aún así, en varios lugares de las pistas impresas había huecos. Esto puede suceder como resultado de una impresión desigual de la impresora o restos de suciedad o corrosión en la lámina de fibra de vidrio. Los huecos se pueden pintar con cualquier pintura impermeable, esmalte de manicura o retocar con un marcador.

Para comprobar la idoneidad de un marcador para retocar una placa de circuito impreso, es necesario dibujar líneas en un papel y humedecer el papel con agua. Si las líneas no se borran, entonces el marcador de retoque es adecuado.

Lo mejor es grabar una placa de circuito impreso en casa en una solución de cloruro férrico o peróxido de hidrógeno con ácido cítrico. Después del grabado, el tóner se puede quitar fácilmente de las pistas impresas con un hisopo empapado en acetona.

Luego se perforan agujeros, se estañan caminos conductores y placas de contacto y se sellan los radioelementos.

Esta es la apariencia de una placa de circuito impreso con componentes de radio instalados en ella. El resultado es una unidad de alimentación y conmutación para el sistema electrónico, que complementa un inodoro normal con función de bidé.

Grabado de PCB

Para quitar la lámina de cobre de las áreas desprotegidas del laminado de fibra de vidrio laminada al fabricar placas de circuito impreso en casa, los radioaficionados suelen utilizar un método químico. La placa de circuito impreso se coloca en una solución de grabado y, debido a una reacción química, el cobre desprotegido por la máscara se disuelve.

Recetas para soluciones de decapado.

Dependiendo de la disponibilidad de componentes, los radioaficionados utilizan una de las soluciones que figuran en la siguiente tabla. Las soluciones de grabado están ordenadas en orden de popularidad de su uso por parte de los radioaficionados en casa.

| Nombre de la solución | Compuesto | Cantidad | Tecnología de cocina | Ventajas | Defectos |

|---|---|---|---|---|---|

| Peróxido de hidrógeno más ácido cítrico. | Peróxido de hidrógeno (H 2 O 2) | 100ml | Disuelva el ácido cítrico y la sal de mesa en una solución de peróxido de hidrógeno al 3%. | Disponibilidad de componentes, alta velocidad de grabado, seguridad. | No almacenado |

| Ácido cítrico (C 6 H 8 O 7) | 30 gramos | ||||

| Sal de mesa (NaCl) | 5 gramos | ||||

| Solución acuosa de cloruro férrico | Agua (H2O) | 300ml | Disuelva el cloruro férrico en agua tibia. | Velocidad de grabado suficiente, reutilizable | Baja disponibilidad de cloruro férrico |

| Cloruro férrico (FeCl 3) | 100 gramos | Peróxido de hidrógeno más ácido clorhídrico | Peróxido de hidrógeno (H 2 O 2) | 200ml | Vierta ácido clorhídrico al 10% en una solución de peróxido de hidrógeno al 3%. | Alta tasa de grabado, reutilizable | Se requiere mucho cuidado |

| Ácido clorhídrico (HCl) | 200ml | ||||

| Solución acuosa de sulfato de cobre. | Agua (H2O) | 500ml | Disuelva la sal de mesa en agua caliente (50-80°C) y luego el sulfato de cobre. | Disponibilidad de componentes | La toxicidad del sulfato de cobre y el grabado lento, hasta 4 horas. |

| Sulfato de cobre (CuSO 4) | 50 gramos | ||||

| Sal de mesa (NaCl) | 100 gramos | ||||

Grabar placas de circuito impreso en No se permiten utensilios de metal.. Para hacer esto, use un recipiente de vidrio, cerámica o plástico. La solución decapante usada puede desecharse en el sistema de alcantarillado.

Solución de grabado de peróxido de hidrógeno y ácido cítrico.

Una solución a base de peróxido de hidrógeno con ácido cítrico disuelto es la más segura, económica y rápida. De todas las soluciones enumeradas, esta es la mejor según todos los criterios.

El peróxido de hidrógeno se puede comprar en cualquier farmacia. Se vende en forma de solución líquida al 3% o tabletas llamadas hidroperita. Para obtener una solución líquida de peróxido de hidrógeno al 3% a partir de hidroperita, es necesario disolver 6 tabletas que pesen 1,5 gramos en 100 ml de agua.

El ácido cítrico en forma de cristales se vende en cualquier supermercado, envasado en bolsas de 30 o 50 gramos. La sal de mesa se puede encontrar en cualquier hogar. 100 ml de solución de grabado son suficientes para eliminar una lámina de cobre de 35 micrones de espesor de una placa de circuito impreso con un área de 100 cm 2. La solución usada no se almacena y no se puede reutilizar. Por cierto, el ácido cítrico se puede reemplazar con ácido acético, pero debido a su olor acre, la placa de circuito impreso tendrá que grabarse al aire libre.

Solución decapante de cloruro férrico

La segunda solución de grabado más popular es una solución acuosa de cloruro férrico. Anteriormente era el más popular, ya que el cloruro férrico era fácil de obtener en cualquier empresa industrial.

La solución de grabado no exige temperatura; ataca lo suficientemente rápido, pero la velocidad de grabado disminuye a medida que se consume el cloruro férrico de la solución.

El cloruro férrico es muy higroscópico y, por tanto, absorbe rápidamente agua del aire. Como resultado, aparece un líquido amarillo en el fondo del frasco. Esto no afecta la calidad del componente y dicho cloruro férrico es adecuado para preparar una solución de grabado.

Si la solución de cloruro férrico usada se almacena en un recipiente hermético, se puede reutilizar muchas veces. Sujeto a regeneración, simplemente vierta clavos de hierro en la solución (inmediatamente se cubrirán con una capa suelta de cobre). Si entra en contacto con cualquier superficie, deja manchas amarillas difíciles de quitar. Actualmente, la solución de cloruro férrico se utiliza con menos frecuencia para la fabricación de placas de circuito impreso debido a su elevado coste.

Solución de grabado a base de peróxido de hidrógeno y ácido clorhídrico.

Excelente solución de grabado, proporciona alta velocidad de grabado. Se vierte ácido clorhídrico, con agitación vigorosa, en una solución acuosa al 3% de peróxido de hidrógeno en una corriente fina. ¡Es inaceptable verter peróxido de hidrógeno en ácido! Pero debido a la presencia de ácido clorhídrico en la solución de grabado, se debe tener mucho cuidado al grabar el tablero, ya que la solución corroe la piel de las manos y estropea todo lo que entra en contacto. Por este motivo, no se recomienda utilizar una solución de grabado con ácido clorhídrico en casa.

Solución de grabado a base de sulfato de cobre.

El método de fabricación de placas de circuito impreso con sulfato de cobre se suele utilizar si es imposible producir soluciones de grabado a base de otros componentes debido a su inaccesibilidad. El sulfato de cobre es un pesticida y se usa ampliamente para el control de plagas en la agricultura. Además, el tiempo de grabado de la placa de circuito impreso es de hasta 4 horas, mientras que es necesario mantener la temperatura de la solución entre 50 y 80 °C y garantizar un cambio constante de la solución en la superficie que se está grabando.

Tecnología de grabado de PCB

Para grabar el tablero en cualquiera de las soluciones de grabado anteriores, son adecuados platos de vidrio, cerámica o plástico, por ejemplo elaborados con productos lácteos. Si no tienes a mano un recipiente del tamaño adecuado, puedes coger cualquier caja de papel grueso o cartón de tamaño adecuado y forrar su interior con film transparente. Se vierte una solución de grabado en el recipiente y se coloca cuidadosamente una placa de circuito impreso en su superficie, con el patrón hacia abajo. Debido a las fuerzas de tensión superficial del líquido y su ligero peso, la tabla flotará.

Para mayor comodidad, puedes pegar una tapa de botella de plástico en el centro del tablero con pegamento instantáneo. El corcho servirá simultáneamente como asa y flotador. Pero existe el peligro de que se formen burbujas de aire en la placa y el cobre no quede grabado en estos lugares.

Para garantizar un grabado uniforme del cobre, puede colocar la placa de circuito impreso en el fondo del recipiente con el patrón hacia arriba y agitar periódicamente la bandeja con la mano. Después de un tiempo, dependiendo de la solución de grabado, comenzarán a aparecer áreas sin cobre y luego el cobre se disolverá por completo en toda la superficie de la placa de circuito impreso.

Después de que el cobre se haya disuelto completamente en la solución de grabado, la placa de circuito impreso se retira del baño y se lava a fondo con agua corriente. El tóner de las pistas se quita con un trapo empapado en acetona, y la pintura se quita fácilmente con un trapo empapado en un solvente que se agregó a la pintura para obtener la consistencia deseada.

Preparación de la placa de circuito impreso para la instalación de componentes de radio.

El siguiente paso es preparar la placa de circuito impreso para la instalación de elementos radioeléctricos. Después de quitar la pintura del tablero, las pistas deben lijarse con movimientos circulares con papel de lija fino. No hay necesidad de dejarse llevar, porque las pistas de cobre son delgadas y pueden pulirse fácilmente. Basta con unas pocas pasadas de abrasivo con una ligera presión.

A continuación, las vías de transporte de corriente y las almohadillas de contacto de la placa de circuito impreso se recubren con fundente de colofonia con alcohol y se estañan con soldadura blanda utilizando un soldador ecléctico. Para evitar que los orificios de la placa de circuito impreso se cubran con soldadura, debe colocar un poco de ella en la punta del soldador.

Una vez completada la fabricación de la placa de circuito impreso, solo queda insertar los componentes de la radio en las posiciones designadas y soldar sus cables a las almohadillas. Antes de soldar, las patas de las piezas deben humedecerse con fundente de alcohol y colofonia. Si las patas de los componentes de la radio son largas, antes de soldarlas, es necesario cortarlas con cortadores laterales hasta que sobresalga de 1 a 1,5 mm por encima de la superficie de la placa de circuito impreso. Después de completar la instalación de las piezas, debe eliminar los restos de colofonia con cualquier disolvente: alcohol, alcohol blanco o acetona. Todos disuelven con éxito la colofonia.

No tomó más de cinco horas implementar este sencillo circuito de relé capacitivo, desde el diseño de las pistas para fabricar una placa de circuito impreso hasta la creación de una muestra funcional, mucho menos de lo que tomó escribir esta página.

Una placa de circuito impreso es una placa dieléctrica en cuya superficie se aplican pistas conductoras y se preparan lugares para montar componentes electrónicos. Los componentes de radio eléctricos generalmente se instalan en la placa mediante soldadura.

dispositivo PCB

Las pistas conductoras de electricidad del tablero están hechas de lámina. El espesor de los conductores es, por regla general, de 18 o 35 micrones, con menos frecuencia de 70, 105, 140 micrones. La placa tiene orificios y almohadillas de contacto para montar elementos de radio.

Se utilizan orificios separados para conectar conductores ubicados en diferentes lados del tablero. Se aplica una capa protectora especial y marcas en los lados exteriores del tablero.

Etapas de la creación de una placa de circuito impreso.

En la práctica de la radioafición, a menudo uno tiene que ocuparse del desarrollo, creación y fabricación de diversos dispositivos electrónicos. Además, cualquier dispositivo se puede construir sobre una placa de circuito impreso o sobre una placa normal con montaje en superficie. La PCB funciona mucho mejor, es más fiable y tiene un aspecto más atractivo. Crearlo implica realizar una serie de operaciones:

Preparación del diseño;

Dibujo sobre textolita;

Grabando;

Estañado;

Instalación de elementos radioeléctricos.

La fabricación de placas de circuito impreso es un proceso complejo, interesante y que requiere mucha mano de obra.

Desarrollo y producción de un diseño.

El dibujo del tablero se puede realizar manualmente o en una computadora usando uno de los programas especiales.

Lo mejor es dibujar el tablero manualmente en papel de grabado a escala 1:1. El papel cuadriculado también es adecuado. Los componentes electrónicos instalados deben visualizarse en imagen especular. Las pistas de un lado del tablero se muestran como líneas continuas y del otro lado como líneas de puntos. Los puntos marcan los lugares donde se colocan los elementos de radio. Alrededor de estos lugares se dibujan áreas de soldadura. Todos los dibujos se suelen realizar utilizando un tablero de dibujo. Como regla general, los dibujos simples se hacen a mano; los diseños de placas de circuito impreso más complejos se desarrollan en una computadora en aplicaciones especiales.

La mayoría de las veces utilizan un programa sencillo llamado Sprint Layout. Sólo una impresora láser es adecuada para imprimir. El papel debe ser brillante. Lo principal es que el tóner no lo come, sino que permanece encima. La impresora debe ajustarse para que el espesor del tóner del dibujo sea máximo.

La producción industrial de placas de circuito impreso comienza con la introducción del diagrama de circuito del dispositivo en un sistema de diseño asistido por computadora, que crea un dibujo de la futura placa.

Preparar la pieza de trabajo y perforar agujeros.

En primer lugar, debe cortar una pieza de PCB con las dimensiones indicadas. Lima los bordes. Adjunte el dibujo a la pizarra. Prepare la herramienta para perforar. Taladre directamente según el dibujo. La broca debe ser de buena calidad y coincidir con el diámetro del agujero más pequeño. Si es posible, conviene utilizar una perforadora.

Después de hacer todos los agujeros necesarios, retire el dibujo y taladre cada agujero hasta el diámetro especificado. Limpia la superficie del tablero con papel de lija fino. Esto es necesario para eliminar rebabas y mejorar la adherencia de la pintura al tablero. Para eliminar restos de grasa tratar el tablero con alcohol.

Dibujo sobre laminado de fibra de vidrio.

El dibujo de la placa se puede aplicar a la PCB manualmente o mediante una de muchas tecnologías. La tecnología de planchado láser es la más popular.

El dibujo manual comienza marcando las áreas de montaje alrededor de los agujeros. Se aplican con un bolígrafo o una cerilla. Los agujeros están conectados con pistas de acuerdo con el dibujo. Es mejor dibujar con pintura nitro en la que se disuelve colofonia. Esta solución proporciona una fuerte adherencia al tablero y una buena resistencia al grabado a alta temperatura. Como pintura se puede utilizar barniz bituminoso asfáltico.

La fabricación de placas de circuito impreso mediante tecnología de hierro láser da buenos resultados. Es importante realizar todas las operaciones de forma correcta y cuidadosa. El tablero desengrasado debe colocarse sobre una superficie plana con el cobre hacia arriba. Coloque con cuidado el diseño encima con el tóner hacia abajo. Además, agregue algunas hojas de papel más. Planche la estructura resultante con una plancha caliente durante unos 30-40 segundos. Cuando se expone a la temperatura, el tóner debe cambiar de un estado sólido a un estado viscoso, pero no a un estado líquido. Deja que la tabla se enfríe y colócala en agua tibia durante unos minutos.

El papel se debilitará y se romperá fácilmente. Debes examinar cuidadosamente el dibujo resultante. La ausencia de pistas separadas indica que la temperatura de la plancha es insuficiente; se obtienen pistas anchas cuando la plancha está demasiado caliente o la tabla se calienta durante un tiempo demasiado largo.

Los pequeños defectos se pueden corregir con rotulador, pintura o esmalte de uñas. Si no le gusta la pieza de trabajo, debe lavar todo con un solvente, limpiarla con papel de lija y repetir el proceso nuevamente.

Grabando

Se coloca una placa de circuito impreso sin grasa en un recipiente de plástico con la solución. En casa, se suele utilizar cloruro férrico en forma de solución. El baño con él debe agitarse periódicamente. Después de 25 a 30 minutos, el cobre se disolverá por completo. El grabado se puede acelerar utilizando una solución calentada de cloruro férrico. Al final del proceso, la placa de circuito impreso se retira del baño y se lava a fondo con agua. Luego se retira la pintura de las vías conductoras.

estañado

Existen muchos métodos de estañado. Disponemos de una placa de circuito impreso preparada. En casa, por regla general, no hay dispositivos ni aleaciones especiales. Por tanto, utilizan un método sencillo y fiable. La placa se recubre con fundente y se estaña con un soldador con soldadura normal mediante trenzado de cobre.

Instalación de elementos de radio.

En la etapa final, los componentes de la radio se insertan uno por uno en los lugares previstos para ellos y se sueldan. Antes de soldar, las patas de las piezas deben tratarse con fundente y, si es necesario, acortarse.

El soldador debe usarse con cuidado: si hay exceso de calor, la lámina de cobre puede comenzar a desprenderse y la placa de circuito impreso se dañará. Retire cualquier resto de colofonia con alcohol o acetona. El tablero terminado se puede barnizar.

Desarrollo industrial

Es imposible diseñar y fabricar en casa una placa de circuito impreso para equipos de alta gama. Por ejemplo, la placa de circuito impreso de un amplificador para equipos de Alta Gama es multicapa, los conductores de cobre están recubiertos de oro y paladio, las pistas conductoras tienen diferentes espesores, etc. Alcanzar este nivel de tecnología no es fácil ni siquiera en una empresa industrial. Por lo tanto, en algunos casos, es recomendable comprar un tablero de alta calidad ya hecho o realizar un pedido para realizar el trabajo de acuerdo con su propio esquema. Actualmente, la producción de placas de circuito impreso se realiza en muchas empresas nacionales y extranjeras.

En esta publicación, analizaré métodos populares para crear placas de circuito impreso usted mismo en casa: LUT, fotorresistente, dibujo a mano. Y también qué programas son mejores para dibujar PP.

Érase una vez, los dispositivos electrónicos se montaban mediante montaje en superficie. Hoy en día, sólo los amplificadores de audio de válvulas se ensamblan de esta manera. La edición impresa se utiliza ampliamente y desde hace mucho tiempo se ha convertido en una verdadera industria con sus propios trucos, funciones y tecnologías. Y hay muchos trucos ahí. Especialmente al crear PCB para dispositivos de alta frecuencia. (Creo que algún día haré una revisión de la literatura y las características del diseño de la ubicación de los conductores de PP)

El principio general para la creación de placas de circuito impreso (PCB) es aplicar pistas sobre una superficie hecha de material no conductor que conduzca esta corriente. Las pistas conectan los componentes de la radio según el circuito requerido. El resultado es un dispositivo electrónico que se puede agitar, transportar y, en ocasiones, incluso mojar sin temor a dañarlo.

En términos generales, la tecnología para crear una placa de circuito impreso en casa consta de varios pasos:

- Seleccione un laminado de fibra de vidrio adecuado. ¿Por qué textolita? Es más fácil de conseguir. Sí, y resulta más barato. A menudo, esto es suficiente para un dispositivo amateur.

- Aplicar un diseño de placa de circuito impreso a la PCB

- Purgue el exceso de papel de aluminio. Aquellos. Retire el exceso de papel de aluminio de las áreas del tablero que no tengan un patrón de conductor.

- Taladre agujeros para los cables de los componentes. Si necesita perforar agujeros para componentes con cables. Obviamente, esto no es necesario para los componentes del chip.

- Estaño los caminos que transportan corriente

- Aplicar máscara de soldadura. Opcional si quieres que tu tabla se parezca más a las de fábrica.

Otra opción es simplemente pedir la placa a fábrica. Hoy en día, muchas empresas ofrecen servicios de producción de placas de circuito impreso. Recibirás una excelente placa de circuito impreso de fábrica. Se diferenciarán de los aficionados no solo por la presencia de una máscara de soldadura, sino también por muchos otros parámetros. Por ejemplo, si tiene una PCB de doble cara, entonces la placa no tendrá metalización de los orificios. Puede elegir el color de la máscara de soldadura, etc. Hay muchas ventajas, ¡solo tienes tiempo para babear el dinero!

Paso 0

Antes de fabricar una PCB, es necesario dibujarla en alguna parte. Puede dibujarlo a la antigua usanza en papel cuadriculado y luego transferir el dibujo a la pieza de trabajo. O puede utilizar uno de los muchos programas para crear placas de circuito impreso. Estos programas se denominan la palabra general CAD (CAD). Algunas de las opciones disponibles para un radioaficionado incluyen DeepTrace (versión gratuita), Sprint Layout, Eagle (por supuesto, también puedes encontrar opciones especializadas como Altium Designer)

Con estos programas, no sólo puede dibujar una PCB, sino también prepararla para la producción en una fábrica. ¿Qué pasa si quieres pedir una docena de bufandas? Y si no lo desea, es conveniente imprimir dicho PP y hacerlo usted mismo utilizando LUT o fotorresistente. Pero más sobre eso a continuación.

Paso 1

Entonces, la pieza de trabajo de PP se puede dividir en dos partes: una base no conductora y un revestimiento conductor.

Existen diferentes espacios en blanco para PP, pero la mayoría de las veces se diferencian en el material de la capa no conductora. Puede encontrar un sustrato de este tipo hecho de getinax, fibra de vidrio, una base flexible hecha de polímeros, composiciones de papel de celulosa y fibra de vidrio con resina epoxi e incluso una base de metal. Todos estos materiales se diferencian por sus propiedades físicas y mecánicas. Y en la producción, el material para PP se selecciona en función de consideraciones económicas y condiciones técnicas.

Para el PP doméstico, recomiendo láminas de fibra de vidrio. Fácil de conseguir y a un precio razonable. Los Getinaks probablemente sean más baratos, pero personalmente no los soporto. Si ha desmontado al menos un dispositivo chino producido en masa, probablemente haya visto de qué están hechos los PCB. Son quebradizos y apestan cuando se sueldan. Que los chinos lo huelan.

Dependiendo del dispositivo que se vaya a montar y de sus condiciones de funcionamiento, se puede elegir la placa de circuito impreso adecuada: de una cara, de doble cara, con diferentes espesores de lámina (18 micras, 35 micras, etc., etc.).

Paso 2

Para aplicar un patrón de PP a una base de aluminio, los radioaficionados han desarrollado muchos métodos. Entre ellos se encuentran los dos más populares en la actualidad: LUT y fotorresistente. LUT es la abreviatura de tecnología de planchado láser. Como su nombre indica, necesitarás una impresora láser, una plancha y papel fotográfico brillante.

LUT

Se imprime una imagen reflejada en papel fotográfico. Luego se aplica a la lámina de PCB. Y se calienta bien con una plancha. Cuando se expone al calor, el tóner del papel fotográfico brillante se adhiere a la lámina de cobre. Después de calentar, la tabla se empapa en agua y se retira el papel con cuidado.

La foto de arriba muestra el tablero después del grabado. El color negro de las rutas actuales se debe a que todavía están cubiertas con tóner endurecido de la impresora.

fotorresistente

Esta es una tecnología más compleja. Pero con su ayuda se puede conseguir un resultado de mayor calidad: sin mordientes, pistas más finas, etc. El proceso es similar al LUT, pero el diseño de PP se imprime en una película transparente. Esto crea una plantilla que se puede utilizar una y otra vez. Luego se aplica un “fotorresistente” a la PCB: una película o líquido sensible a los rayos ultravioleta (el fotorresistente puede ser diferente).

Luego se fija firmemente una fotomáscara con un patrón de PP encima del fotorresistente y luego este sándwich se irradia con una lámpara ultravioleta durante un tiempo claramente medido. Hay que decir que el patrón de PP en la fotomáscara está impreso al revés: los caminos son transparentes y los vacíos son oscuros. Esto se hace para que cuando el fotorresistente se exponga a la luz, las áreas del fotorresistente no cubiertas por la plantilla reaccionen a la radiación ultravioleta y se vuelvan insolubles.

Después de la exposición (o exposición, como la llaman los expertos), la placa "se revela": las áreas expuestas se oscurecen, las áreas no expuestas se aclaran, ya que el fotoprotector allí simplemente se disolvió en el revelador (carbonato de sodio común). Luego se graba el tablero en una solución y luego se retira el fotorresistente, por ejemplo, con acetona.

Tipos de fotorresistente

Existen varios tipos de fotorresistentes en la naturaleza: líquido, película autoadhesiva, positivo, negativo. ¿Cuál es la diferencia y cómo elegir el correcto? En mi opinión, no hay mucha diferencia en el uso amateur. Una vez que lo domines, usarás ese tipo. Destacaría solo dos criterios principales: el precio y lo conveniente que me resulta personalmente utilizar tal o cual fotorresistente.

Paso 3

Grabado de una pieza en bruto de PP con un patrón impreso. Hay muchas formas de disolver la parte desprotegida de la lámina de PP: grabado en persulfato de amonio, cloruro férrico, etc. Me gusta el último método: rápido, limpio y barato.

Colocamos la pieza en la solución de grabado, esperamos 10 minutos, la retiramos, la lavamos, limpiamos las pistas del tablero y pasamos a la siguiente etapa.

Etapa 4

La placa se puede estañar con una aleación de rosa o madera, o simplemente cubrir las pistas con fundente y repasarlas con un soldador y soldadura. Las aleaciones Rose y Wood son aleaciones multicomponentes de bajo punto de fusión. Y la aleación de Wood también contiene cadmio. Entonces, en casa, dicho trabajo debe realizarse bajo una campana con filtro. Lo ideal es tener un extractor de humos sencillo. ¿Quieres vivir felices para siempre? :=)

Paso 6

Me saltaré el quinto paso, ahí todo está claro. Pero aplicar una máscara de soldadura es un paso bastante interesante y no el más fácil. Así que estudiémoslo con más detalle.

Se utiliza una máscara de soldadura en el proceso de creación de una PCB para proteger las pistas de la placa de la oxidación, la humedad y los fundentes al instalar componentes y también para facilitar la instalación en sí. Especialmente cuando se utilizan componentes SMD.

Por lo general, para proteger las pistas de PP sin máscara de los productos químicos. y para evitar la exposición, los radioaficionados experimentados cubren dichas pistas con una capa de soldadura. Después del estañado, un tablero de este tipo a menudo no tiene un aspecto muy bonito. Pero lo peor es que durante el proceso de estañado se pueden sobrecalentar las pistas o colgar “mocos” entre ellas. En el primer caso, el conductor se caerá y, en el segundo, será necesario eliminar esos "mocos" inesperados para eliminar el cortocircuito. Otra desventaja es el aumento de la capacitancia entre dichos conductores.

En primer lugar: la máscara de soldadura es bastante tóxica. Todo el trabajo debe realizarse en un lugar bien ventilado (preferiblemente bajo una capucha) y evitar que la mascarilla entre en contacto con la piel, las mucosas y los ojos.

No puedo decir que el proceso de aplicación de la mascarilla sea bastante complicado, pero aún requiere una gran cantidad de pasos. Después de pensarlo, decidí dar un enlace a una descripción más o menos detallada de cómo aplicar una máscara de soldadura, ya que no hay forma de demostrar el proceso por mi cuenta en este momento.

Sean creativos, muchachos, es interesante =) ¡Crear PP en nuestro tiempo es similar no solo a un oficio, sino a todo un arte!