تولید یکپارچه بردهای مدار چاپی در روسیه به ما امکان ارائه کلیه خدمات لازم را می دهد. ما می توانیم انجام:

محاسبه PCB؛

تولید ماسک عکس برای بردهای مدار چاپی;

تعمیر برد مدار چاپی

با تصمیم به تماس با ما، شما با سازنده ای کار می کنید که قادر به تولید بردهای مدار چاپی با هر سطح پیچیدگی در مدت زمان کوتاهی است. ما همچنین آماده عرضه بردهای مدار چاپی از چین هستیم. تولید سریال بردهای مدار چاپی در چین بهترین گزینه برای کسانی است که می خواهند در هزینه خود صرفه جویی کنند، اما در عین حال محصولات باکیفیتی را در اختیار داشته باشند.

در طول سال ها، شرکت ما تولیدی با تکنولوژی بالا از بردهای مدار چاپی در مسکو ایجاد کرده است. تجهیزات فنی، آگاهی از تمام ظرایف فرآیند ایجاد محصولات ما، و همچنین تولید پیش آغشته های ما این امکان را فراهم می کند تا محصولات مدرن را با شرایط بسیار جذاب به مشتریان خود ارائه دهیم. ما هزینه تولید PCB واقعا پایینی داریم. ما همچنین می توانیم بردهای مدار الکترونیکی را تعمیر کنیم.

آیا به دنبال تولید مطمئن بردهای مدار چاپی چند لایه هستید؟ با ما تماس بگیرید و سیتی الکترونیک مطمئن خواهد شد که از همکاری ناامید نشوید!

طرز تهیه تابلوی ساخت عقاب برای تولید

آماده سازی برای تولید شامل 2 مرحله است: بررسی محدودیت تکنولوژی (DRC) و تولید فایل های Gerber

DRC

هر سازنده بردهای مدار چاپی محدودیت های تکنولوژیکی در حداقل عرض مسیرها، شکاف بین مسیرها، قطر سوراخ ها و غیره دارد. اگر برد این محدودیت ها را رعایت نکند، سازنده از پذیرش برد برای تولید خودداری می کند.

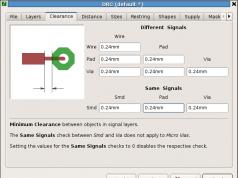

هنگام ایجاد یک فایل PCB، محدودیتهای فناوری پیشفرض از فایل default.dru در فهرست dru تنظیم میشوند. به طور معمول، این محدودیت ها با تولید کنندگان واقعی مطابقت ندارند، بنابراین باید تغییر کنند. امکان تنظیم محدودیت ها درست قبل از تولید فایل های Gerber وجود دارد، اما بهتر است بلافاصله پس از تولید فایل برد این کار را انجام دهید. برای تنظیم محدودیت، دکمه DRC را فشار دهید

شکاف ها

به تب Clearance بروید، جایی که شکاف بین هادی ها تنظیم شده است. ما 2 بخش را می بینیم: سیگنال های مختلفو سیگنال های مشابه. سیگنال های مختلف- شکاف بین عناصر متعلق به سیگنال های مختلف را تعیین می کند. سیگنال های مشابه- شکاف بین عناصر متعلق به همان سیگنال را تعیین می کند. همانطور که بین فیلدهای ورودی حرکت می کنید، تصویر تغییر می کند تا معنای مقدار وارد شده را نشان دهد. ابعاد را می توان بر حسب میلی متر (میلی متر) یا هزارم اینچ (میل، 0.0254 میلی متر) مشخص کرد.

فاصله ها

در زبانه Distance، حداقل فاصله بین مس و لبه تخته تعیین می شود ( مس/بعد) و بین لبه های سوراخ ها ( مته / سوراخ)

حداقل ابعاد

در تب Sizes برای تخته های دو طرفه، 2 پارامتر منطقی است: حداقل عرض- حداقل عرض هادی و حداقل مته- حداقل قطر سوراخ

کمربند

در برگه Restring، اندازه باندهای اطراف vias و پدهای تماس اجزای سرب را تنظیم می کنید. عرض تسمه به صورت درصدی از قطر سوراخ تعیین می شود و می توانید حداقل و حداکثر عرض را محدود کنید. برای تخته های دو طرفه پارامترها منطقی هستند پد/بالا, پد/پایین(پدهای روی لایه بالا و پایین) و Vias/Outer(از طریق).

ماسک ها

در زبانه ماسک ها، شکاف ها را از لبه پد تا ماسک لحیم تنظیم می کنید ( متوقف کردن) و خمیر لحیم کاری ( کرم رنگ). فاصله ها به صورت درصدی از اندازه پد کوچکتر تنظیم می شوند و می توانید محدودیتی برای حداقل و حداکثر فاصله تعیین کنید. اگر سازنده برد الزامات خاصی را مشخص نکرد، می توانید مقادیر پیش فرض را در این برگه بگذارید.

پارامتر حدحداقل قطر via را که توسط ماسک پوشانده نمی شود را مشخص می کند. به عنوان مثال، اگر 0.6 میلیمتر را مشخص کنید، ویاهای با قطر 0.6 میلیمتر یا کمتر با ماسک پوشانده میشوند.

اجرای اسکن

پس از تنظیم محدودیت ها، به تب بروید فایل. با کلیک بر روی دکمه می توانید تنظیمات را در یک فایل ذخیره کنید ذخیره به عنوان.... در آینده، می توانید به سرعت تنظیمات سایر بردها را دانلود کنید ( بار...).

با لمس یک دکمه درخواست دادنمحدودیت های فن آوری ایجاد شده برای فایل PCB اعمال می شود. لایه ها را تحت تاثیر قرار می دهد tStop، bStop، tCream، bCream. Vias و پدهای پین نیز برای مطابقت با محدودیت های مشخص شده در برگه، اندازه تغییر می کنند استراحت کردن.

دکمه را فشار دهید بررسیفرآیند کنترل محدودیت را شروع می کند. اگر برد تمام محدودیت ها را رعایت کند، پیامی در خط وضعیت برنامه ظاهر می شود بدون خطا. اگر برد از بازرسی عبور نکند، یک پنجره ظاهر می شود خطاهای DRC

پنجره حاوی لیستی از خطاهای DRC است که نوع و لایه خطا را نشان می دهد. هنگامی که روی یک خط دوبار کلیک می کنید، ناحیه تخته دارای خطا در مرکز پنجره اصلی نشان داده می شود. انواع خطاها:

شکاف خیلی کوچک

قطر سوراخ خیلی کوچک است

تقاطع مسیرها با سیگنال های مختلف

فویل خیلی نزدیک به لبه تخته

پس از تصحیح خطاها، باید دوباره کنترل را اجرا کنید و این روش را تا رفع تمامی خطاها تکرار کنید. برد اکنون آماده خروجی به فایل های Gerber است.

تولید فایل های Gerber

از منو فایلانتخاب کنید پردازنده CAM. یک پنجره ظاهر می شود پردازنده CAM.

به مجموعه پارامترهای تولید فایل، یک وظیفه می گویند. کار از چند بخش تشکیل شده است. این بخش پارامترهای خروجی یک فایل را تعریف می کند. به طور پیش فرض، توزیع Eagle شامل وظیفه gerb274x.cam است، اما 2 اشکال دارد. اولاً، لایههای پایینتر به صورت آینهای نمایش داده میشوند و ثانیاً فایل حفاری خروجی نمیشود (برای تولید حفاری، باید کار دیگری انجام دهید). بنابراین، بیایید ایجاد یک کار را از ابتدا در نظر بگیریم.

ما باید 7 فایل ایجاد کنیم: حاشیه تخته، مس در بالا و پایین، صفحه ابریشمی در بالا، ماسک لحیم در بالا و پایین، و مته مته.

بیایید با مرزهای تابلو شروع کنیم. در زمینه بخشنام بخش را وارد کنید بررسی آنچه در گروه است سبکفقط نصب شده pos. هماهنگی, بهینه سازی کنیدو لنت ها را پر کنید. از لیست دستگاهانتخاب کنید GERBER_RS274X. در قسمت ورودی فایلنام فایل خروجی وارد می شود. قرار دادن فایل ها در یک پوشه جداگانه راحت است، بنابراین در این قسمت %P/gerber/%N.Edge.grb را وارد می کنیم. این به معنی دایرکتوری است که فایل منبع برد در آن قرار دارد، دایرکتوری فرعی گربر، نام فایل برد اصلی (بدون پسوند .brd) با اضافه شدن در پایان .Edge.grb. لطفا توجه داشته باشید که زیرشاخه ها به طور خودکار ایجاد نمی شوند، بنابراین قبل از تولید فایل ها باید یک زیر شاخه ایجاد کنید. گربردر دایرکتوری پروژه در مزارع انحراف 0 را وارد کنید. در لیست لایه ها، فقط لایه را انتخاب کنید بعد، ابعاد، اندازه. این کار ایجاد بخش را تکمیل می کند.

برای ایجاد یک بخش جدید، کلیک کنید اضافه کردن. یک تب جدید در پنجره ظاهر می شود. پارامترهای بخش را همانطور که در بالا توضیح داده شد تنظیم کنید، این فرآیند را برای همه بخش ها تکرار کنید. البته، هر بخش باید مجموعه ای از لایه های خاص خود را داشته باشد:

مس در بالا - بالا، پد، Vias

کف مسی - پایین، پد، ویا

چاپ سیلک روی صفحه - tPlace، tDocu، tNames

ماسک در بالا - tStop

ماسک از پایین - bStop

حفاری - مته، سوراخ

و نام فایل، برای مثال:

مس در بالا - %P/gerber/%N.TopCopper.grb

ته مس - %P/gerber/%N.BottomCopper.grb

چاپ سیلک در بالا - %P/gerber/%N.TopSilk.grb

ماسک در بالا - %P/gerber/%N.TopMask.grb

ماسک پایین - %P/gerber/%N.BottomMask.grb

حفاری - %P/gerber/%N.Drill.xln

برای فایل مته، دستگاه خروجی ( دستگاه) باید باشد اکسلون، اما نه GERBER_RS274X

باید در نظر داشت که برخی از تولیدکنندگان برد فقط فایل هایی با نام با فرمت 8.3 می پذیرند، یعنی حداکثر 8 کاراکتر در نام فایل، حداکثر 3 کاراکتر در پسوند. این باید در هنگام تعیین نام فایل در نظر گرفته شود.

موارد زیر را دریافت می کنیم:

سپس فایل برد را باز کنید ( فایل => باز کردن => تابلو). مطمئن شوید که فایل برد ذخیره شده است! کلیک کار فرآیندی- و ما مجموعه ای از فایل ها را دریافت می کنیم که می توانند برای سازنده برد ارسال شوند. لطفا توجه داشته باشید که علاوه بر فایل های واقعی Gerber، فایل های اطلاعاتی نیز تولید می شود (با پسوند gpiیا .dri) - شما نیازی به ارسال آنها ندارید.

همچنین می توانید با انتخاب تب مورد نظر و کلیک کردن، فایل ها را فقط از بخش های جداگانه نمایش دهید بخش فرآیند.

قبل از ارسال فایل ها به سازنده برد، پیش نمایش آنچه که با استفاده از نمایشگر Gerber تولید کرده اید مفید است. به عنوان مثال، ViewMate برای ویندوز یا برای لینوکس. همچنین ذخیره برد به صورت PDF (در ویرایشگر برد File->Print->PDF) و ارسال این فایل به همراه ژربراها برای سازنده می تواند مفید باشد. چون آنها هم آدم هستند، این به آنها کمک می کند که اشتباه نکنند.

عملیات تکنولوژیکی که باید هنگام کار با SPF-VShch photoresist انجام شود

1. آماده سازی سطح.

الف) تمیز کردن با پودر صیقلی ("Marshalit")، اندازه M-40، شستشو با آب

ب) ترشی کردن با محلول اسید سولفوریک 10% (10-20 ثانیه)، شستشو با آب

ج) خشک شدن در T=80-90 gr.C.

د) بررسی کنید - اگر ظرف 30 ثانیه باشد. یک فیلم پیوسته روی سطح باقی می ماند - بستر آماده استفاده است.

اگر نه، همه چیز را دوباره تکرار کنید.

2. کاربرد فوتوریست.

Photoresist با استفاده از لمینت با Tshaft = 80 g.C اعمال می شود. (دستورالعمل استفاده از لمینت را ببینید).

برای این منظور، بستر داغ (پس از خشک شدن کوره) به طور همزمان با فیلم از رول SPF به شکاف بین شفت ها هدایت می شود و فیلم پلی اتیلن (مات) باید به سمت مسی سطح هدایت شود. پس از فشار دادن فیلم به زیرلایه، حرکت شفت ها آغاز می شود، در حالی که لایه پلی اتیلن برداشته می شود و لایه مقاوم به نور بر روی زیرلایه می چرخد. فیلم محافظ لاوسان در بالا باقی می ماند. پس از این، فیلم SPF از همه طرف به اندازه زیرلایه بریده شده و به مدت 30 دقیقه در دمای اتاق نگهداری می شود. قرار گرفتن در معرض 30 دقیقه تا 2 روز در تاریکی در دمای اتاق مجاز است.

3. قرار گرفتن در معرض.

نوردهی از طریق ماسک نوری بر روی تاسیسات SKTSI یا I-1 با لامپ های UV مانند DRKT-3000 یا LUF-30 با خلاء 0.7-0.9 کیلوگرم بر سانتی متر مربع انجام می شود. زمان نوردهی (برای به دست آوردن یک تصویر) توسط خود نصب تنظیم می شود و به صورت تجربی انتخاب می شود. قالب باید به خوبی به بستر فشار داده شود! پس از قرار گرفتن در معرض، قطعه کار به مدت 30 دقیقه نگه داشته می شود (تا 2 ساعت مجاز است).

4. تجلی.

پس از قرار گرفتن در معرض، نقاشی توسعه می یابد. برای این منظور لایه محافظ بالایی یعنی فیلم لاوسان از سطح زیرلایه جدا می شود. پس از این، قطعه کار در محلول خاکستر سودا (2٪) در دمای T = 35 g.C غوطه ور می شود. بعد از 10 ثانیه، با استفاده از یک سواب لاستیکی فوم، قسمتی که در معرض نور قرار نگرفته است را از بین ببرید. زمان تجلی به صورت تجربی انتخاب می شود.

سپس سوبسترا از سازنده جدا شده، با آب شسته شده، ترشی (10 ثانیه) با محلول 10٪ H2SO4 (اسید سولفوریک)، دوباره با آب در یک کابینت در دمای 60 درجه سانتیگراد خشک می شود.

الگوی به دست آمده نباید کنده شود.

5. نقاشی به دست آمده.

الگوی به دست آمده (لایه مقاوم در برابر نور) در برابر حکاکی مقاوم است:

- کلرید آهن

- اسید هیدروکلریک

- سولفات مس

- آکوا رژیا (پس از برنزه شدن اضافی)

و راه حل های دیگر

6. ماندگاری فتوریست SPF-VShch.

ماندگاری SPF-VShch 12 ماه است. ذخیره سازی در یک مکان تاریک در دمای 5 تا 25 درجه انجام می شود. ج. در وضعیت عمودی، پیچیده شده در کاغذ سیاه.

بسیاری از مردم می گویند که ساخت اولین PCB شما بسیار دشوار است، اما در واقع بسیار ساده است.

اکنون چند روش شناخته شده برای ساخت برد مدار چاپی در خانه را به شما می گویم.

ابتدا یک طرح کوتاه از نحوه ساخت برد مدار چاپی:

1. آماده سازی برای تولید

2. مسیرهای رسانا ترسیم می شوند

2.1 با لاک رنگ کنید

2.2 با نشانگر یا رنگ نیترو بکشید

2.3 اتو لیزری

2.4 چاپ با فتوریست فیلم

3. اچ کردن تخته

3.1 اچ کردن کلرید آهن

3.2 اچ کردن با سولفات مس و نمک خوراکی

4. قلع بندی

5. حفاری

1. آماده سازی برای ساخت PCB

ابتدا به یک ورق کاغذ مدار چاپی فویل، قیچی فلزی یا یک اره برقی، یک رنده مداد معمولی و استون نیاز داریم.

قطعه مورد نیاز از فویل PCB را با دقت برش دهید. سپس باید تکستولیت خود را از سمت مسی با مداد رنده به دقت تمیز کنید تا بدرخشد، سپس قطعه کار خود را با استون پاک کنید (این کار برای چربی زدایی انجام می شود).

شکل 1. اینجا جای خالی من است

همه چیز آماده است، حالا طرف براق را لمس نکنید، در غیر این صورت باید دوباره چربی زدایی کنید.

2. مسیرهای رسانا را ترسیم کنید

اینها مسیرهایی هستند که جریان در امتداد آنها منتقل می شود.

2.1 مسیرها را با لاک می کشیم.

این روش قدیمی ترین و ساده ترین است. ما به ساده ترین لاک ناخن نیاز داریم.

مسیرهای رسانا را با لاک ناخن به دقت ترسیم کنید. مراقب باشید زیرا گاهی اوقات لاک خونریزی می کند و مسیرها با هم ترکیب می شوند. اجازه دهید لاک خشک شود. همین.

شکل 2. مسیرهایی که با لاک رنگ شده اند

2.2 مسیرها را با رنگ نیترو یا نشانگر ترسیم کنید

این روش هیچ تفاوتی با روش قبلی ندارد، فقط همه چیز بسیار ساده تر و سریعتر کشیده می شود

شکل 3. مسیرهای نقاشی شده با رنگ نیترو

2.3 اتو لیزری

اتو لیزری یکی از رایج ترین روش های تولید برد مدار چاپی است. این روش کار فشرده نیست و زمان کمی می برد. من شخصا این روش را امتحان نکرده ام، اما بسیاری از افرادی که می شناسم با موفقیت زیادی از آن استفاده می کنند.

ابتدا باید طرحی از برد مدار چاپی خود را روی چاپگر لیزری چاپ کنیم. اگر چاپگر لیزری ندارید، می توانید روی یک جوهرافشان چاپ کنید و سپس روی دستگاه کپی کپی کنید، من از برنامه Sprint-Layout 4.0 استفاده می کنم. فقط هنگام چاپ با استفاده از آینه مراقب باشید.

ما روی چند مجله قدیمی غیر ضروری با کاغذ گلاس چاپ خواهیم کرد. قبل از چاپ، چاپگر خود را روی حداکثر مصرف تونر تنظیم کنید، این کار شما را از بسیاری از مشکلات نجات می دهد.

شکل 4. چاپ نقاشی روی کاغذ مجله براق

حالا نقاشی خود را با دقت به شکل پاکت برش می دهیم.

شکل 5. پاکت نامه با نمودار

حالا جای خالی خود را داخل پاکت می گذاریم و پشت آن را با نوار چسب می بندیم. آن را می بندیم تا تکستولیت در پاکت تکان نخورد

شکل 6. پاکت تمام شده

حالا بیایید پاکت را اتو کنیم. سعی می کنیم یک میلی متر هم از دست ندهیم. کیفیت تخته به این بستگی دارد

شکل 7. اتو کردن تخته

پس از اتمام اتو کردن، پاکت را با دقت در یک کاسه آب گرم قرار دهید.

شکل 8. خیساندن پاکت

وقتی پاکت خیس شد، کاغذ را بدون هیچ حرکت ناگهانی بغلتانید تا به مسیرهای تونر آسیب نرسانید. در صورت وجود نقص، یک نشانگر CD یا DVD بردارید و آهنگ ها را تصحیح کنید.

شکل 9. تخته تقریباً تمام شده

2.4 ساخت برد مدار چاپی با استفاده از مقاومت نوری فیلم

مانند روش قبل، با استفاده از برنامه Sprint-Layout 4.0 یک نقاشی می کشیم و چاپ را فشار می دهیم. ما روی یک فیلم مخصوص چاپ روی پرینترهای جوهرافشان چاپ خواهیم کرد. بنابراین، ما چاپ را تنظیم می کنیم: طرف های f1، m1، m2 را حذف می کنیم. در گزینه ها، کادرهای Negative و Frame را علامت بزنید.

شکل 10. تنظیمات چاپ

ما چاپگر را برای چاپ سیاه و سفید تنظیم می کنیم و تنظیمات رنگ را روی حداکثر شدت تنظیم می کنیم.

شکل 11. راه اندازی چاپگر

روی قسمت مات چاپ می کنیم. این طرف سمت کار است، می توانید آن را با چسباندن آن به انگشتان خود تعیین کنید.

پس از چاپ، الگوی ما قرار داده شده تا خشک شود.

شکل 12. خشک کردن قالب ما

اکنون قطعه فیلم فوتوریست مورد نیاز خود را برش می دهیم

شکل 13. فیلم فوتوریست

فیلم محافظ را با احتیاط جدا کنید (مات است)، آن را روی تخته مدار چاپی ما بچسبانید

شکل 14. چسباندن نور مقاوم به تکستولیت

شما باید آن را با دقت بچسبانید و به یاد داشته باشید، هرچه مقاومت نوری را بهتر فشار دهید، کیفیت تراک های روی تخته بهتر می شود. این چیزی است که تقریبا باید اتفاق بیفتد.

شکل 15. Photoresist روی PCB

اکنون، از روی فیلمی که روی آن چاپ کرده ایم، نقاشی خود را برش می دهیم و آن را با استفاده از تکستولیت روی فوتوریست خود اعمال می کنیم. طرفین را با هم مخلوط نکنید وگرنه با یک آینه مواجه خواهید شد. و روی آن را با شیشه بپوشانید

شکل 16. یک فیلم را با یک نقاشی اعمال کنید و آن را با شیشه بپوشانید

حالا یک لامپ فرابنفش برمی داریم و مسیرهایمان را روشن می کنیم. هر لامپ پارامترهای خاص خود را برای توسعه دارد. بنابراین فاصله تا تخته و زمان درخشش را خودتان انتخاب کنید

شکل 17. مسیرها را با یک لامپ فرابنفش روشن کنید

وقتی مسیرها روشن می شوند، یک ظرف پلاستیکی کوچک برمی داریم، محلولی از 250 گرم آب، یک قاشق نوشابه درست می کنیم و تخته خود را بدون قالب تخته و یک فیلم مقاوم نوری شفاف در آن فرو می کنیم.

شکل 18. تخته را در محلول سودا قرار دهید

پس از 30 ثانیه، چاپ ما از آهنگ ها ظاهر می شود. وقتی انحلال نور مقاوم به پایان رسید، ما برد خود را می گیریم، همان چیزی که می خواستیم. زیر آب جاری کاملا بشویید. همه چیز آماده است

شکل 19. تخته تمام شده

3. اچ کردن یک برد مدار چاپی جدید. اچینگ راهی برای حذف مس اضافی از PCB است.

برای اچینگ از محلول های مخصوصی استفاده می شود که در ظروف پلاستیکی ساخته می شوند.

پس از ساخت محلول، برد مدار چاپی در آنجا پایین آمده و برای مدت معینی اچ می شود. با حفظ دمای محلول در حدود 50-60 درجه و هم زدن مداوم می توانید زمان اچ را افزایش دهید.

به یاد داشته باشید هنگام کار از دستکش لاستیکی استفاده کنید و سپس دستان خود را با آب و صابون به خوبی بشویید.

پس از اچ کردن تخته، باید تخته را کاملا زیر آب بشویید و باقی مانده لاک (رنگ، مقاوم به نور) را با استون معمولی یا لاک پاک کن ناخن پاک کنید.

حالا کمی در مورد راه حل ها

3.1 اچ کردن کلرید آهن

یکی از معروف ترین روش های اچینگ. برای اچینگ از کلرید آهن و آب به نسبت 1:4 استفاده می شود. جایی که 1 کلرید آهن است، 4 آب است.

تهیه آن آسان است: مقدار مورد نیاز آهن کلر را در یک کاسه بریزید و آن را با آب گرم پر کنید. محلول باید سبز شود.

زمان اچ کردن برای یک تخته با ابعاد 3x4 سانتی متر حدود 15 دقیقه است

می توانید کلرید آهن را در بازار یا فروشگاه های لوازم الکترونیکی رادیویی تهیه کنید.

3.2 اچ کردن با سولفات مس

این روش به اندازه روش قبلی رایج نیست، اما متداول است. من شخصا از این روش استفاده می کنم. این روش بسیار ارزانتر از روش قبلی است و تهیه قطعات آسانتر است.

3 قاشق غذاخوری نمک خوراکی، 1 قاشق سولفات مس را در ظرفی بریزید و با 250 گرم آب با دمای 70 درجه پر کنید. اگر همه چیز درست باشد، محلول باید فیروزه ای و کمی بعد سبز شود. برای تسریع فرآیند، باید محلول را هم بزنید.

زمان اچ کردن برای تخته ای به ابعاد 3x4 سانتی متر حدود یک ساعت است

سولفات مس را می توانید از فروشگاه های لوازم کشاورزی تهیه کنید. سولفات مس یک کود آبی است. به شکل پودر کریستال می باشد. دستگاه محافظت از باتری در برابر تخلیه کامل

سلام بازدید کننده عزیز. می دانم چرا این مقاله را می خوانید. بله، بله می دانم. نه تو چی هستی من یک تلهپات نیستم، فقط میدانم چرا در این صفحه قرار گرفتید. مسلما......

و دوباره، دوست من ویاچسلاو (SAXON_1996) می خواهد کار خود را روی بلندگوها به اشتراک بگذارد. کلمه به ویاچسلاو من به نوعی یک بلندگوی 10MAC با یک فیلتر و یک بلندگوی فرکانس بالا گرفتم. خیلی وقته که ندارم……

من شما را نمی دانم، اما من از بردهای مدار کلاسیک نفرت شدید دارم. نصب بسیار سخت است با سوراخ هایی که می توانید قطعات را وارد کنید و آنها را لحیم کنید، جایی که همه اتصالات از طریق سیم کشی انجام می شود. ساده به نظر می رسد، اما به نظر می رسد آنقدر آشفته است که درک هر چیزی در آن بسیار مشکل ساز است. بنابراین، خطاها و قطعات سوخته، اشکالات غیرقابل درک وجود دارد. خب ولش کن فقط اعصابتو خراب کن برای من بسیار ساده تر است که یک مدار را در مدار مورد علاقه خود بکشم و بلافاصله آن را به شکل یک برد مدار چاپی حکاکی کنم. استفاده كردن روش لیزر-آهنهمه چیز در حدود یک ساعت و نیم کار آسان مشخص می شود. و البته این روش برای ساخت دستگاه نهایی بسیار عالی است، زیرا کیفیت بردهای مدار چاپی به دست آمده با این روش بسیار بالا است. و از آنجایی که این روش برای افراد بی تجربه بسیار دشوار است، من خوشحال خواهم شد که فناوری اثبات شده خود را به اشتراک بگذارم، که به شما امکان می دهد برای اولین بار و بدون هیچ استرسی بردهای مدار چاپی را دریافت کنید. با مسیرهای 0.3 میلی متر و فاصله بین آنها تا 0.2 میلی متر. به عنوان مثال، من یک برد توسعه برای آموزش کنترلر خود خواهم ساخت AVR. شما اصل را در مدخل پیدا خواهید کرد، و

یک مدار آزمایشی روی برد و همچنین یک دسته تکه های مسی وجود دارد که می توان آن ها را نیز سوراخ کرد و مانند یک برد مدار معمولی برای نیازهای خود از آنها استفاده کرد.

▌تکنولوژی ساخت بردهای مدار چاپی با کیفیت بالا در منزل.

ماهیت روش برای تولید بردهای مدار چاپی این است که یک الگوی محافظ روی PCB روکش شده با فویل اعمال می شود که از اچ شدن مس جلوگیری می کند. در نتیجه پس از اچینگ، آثار هادی روی تخته باقی می ماند. راه های زیادی برای اعمال الگوهای محافظ وجود دارد. قبلاً با استفاده از یک لوله شیشه ای با رنگ نیترو رنگ می شدند ، سپس شروع به استفاده از نشانگرهای ضد آب یا حتی از نوار بریده و روی تخته می کردند. همچنین برای استفاده آماتور موجود است مقاوم در برابر نور، که روی تخته اعمال می شود و سپس روشن می شود. نواحی در معرض محلول در مواد قلیایی می شوند و شسته می شوند. اما از نظر سهولت استفاده، ارزان بودن و سرعت تولید، همه این روش ها بسیار پایین تر هستند روش لیزر-آهن(به علاوه LUT).

روش LUT بر اساس این واقعیت است که یک الگوی محافظ توسط تونر تشکیل می شود که با گرم کردن به PCB منتقل می شود.

بنابراین ما به یک چاپگر لیزری نیاز خواهیم داشت، زیرا آنها در حال حاضر غیر معمول نیستند. من از پرینتر استفاده میکنم سامسونگ ML1520با کارتریج اصلی کارتریج های پر شده بسیار بد جا می شوند، زیرا فاقد تراکم و یکنواختی توزیع تونر هستند. در ویژگی های چاپ، باید حداکثر چگالی و کنتراست تونر را تنظیم کنید، و مطمئن شوید که همه حالت های ذخیره را غیرفعال کنید - اینطور نیست.

▌ابزار و مواد

علاوه بر مدار چاپی فویل، به یک پرینتر لیزری، اتو، کاغذ عکس، استون، کاغذ سنباده خوب، برس جیر با موهای فلزی پلاستیکی نیز نیاز داریم.

▌فرایند

در مرحله بعد، یک نقاشی از تخته را در هر نرم افزاری که برای ما مناسب است می کشیم و آن را چاپ می کنیم. طرح بندی اسپرینت. یک ابزار طراحی ساده برای بردهای مدار. برای چاپ معمولی، باید رنگ لایه سمت چپ را روی مشکی قرار دهید. در غیر این صورت تبدیل به زباله می شود.

چاپ، دو نسخه. شما هرگز نمی دانید، شاید ما یکی را خراب کنیم.

اینجاست که ظرافت اصلی فناوری نهفته است LUTبه همین دلیل بسیاری با انتشار تابلوهای باکیفیت مشکل دارند و از این تجارت منصرف می شوند. طی آزمایشهای زیادی مشخص شد که بهترین نتایج هنگام چاپ روی کاغذ عکس براق برای چاپگرهای جوهرافشان به دست میآید. من کاغذ عکس را ایده آل می نامم لوموند 120 گرم در متر مربع

ارزان است، همه جا فروخته می شود و از همه مهمتر نتیجه عالی و قابل تکرار می دهد و لایه براق آن به اجاق چاپگر نمی چسبد. این بسیار مهم است، زیرا من در مورد مواردی شنیده ام که از کاغذ براق برای کثیف کردن اجاق چاپگر استفاده شده است.

ما کاغذ را در چاپگر قرار می دهیم و با اطمینان چاپ می کنیم در سمت براق. شما باید در یک تصویر آینه ای چاپ کنید تا پس از انتقال تصویر با واقعیت مطابقت داشته باشد. من نمی توانم شمارش کنم که چند بار اشتباه کردم و چاپ های نادرست انجام دادم :) بنابراین، برای اولین بار، بهتر است برای آزمایش روی کاغذ معمولی چاپ کنید و بررسی کنید که همه چیز درست است. همزمان فر چاپگر را گرم می کنید.

بعد از پرینت عکس به هیچ عنوان با دست نگیرید و ترجیحا از گرد و غبار دور نگه دارید. به طوری که هیچ چیز در تماس تونر و مس اختلال ایجاد نمی کند. بعد، الگوی تخته را دقیقاً در امتداد کانتور برش می دهیم. بدون ذخایر - کاغذ سخت است، بنابراین همه چیز خوب خواهد بود.

حالا بیایید به تکستولیت بپردازیم. ما بلافاصله یک قطعه از اندازه مورد نیاز را، بدون تلورانس یا کمک هزینه، برش می دهیم. به اندازه نیاز.

باید خوب سمباده شود. با احتیاط، سعی کنید تمام اکسیدها را ترجیحا در یک حرکت دایره ای حذف کنید. کمی زبری آسیبی نمی بیند - تونر بهتر می چسبد. می توانید به جای کاغذ سنباده از یک اسفنج ساینده "اثر" استفاده کنید. فقط باید یکی جدید بگیرید نه چرب.

بهتر است کوچکترین پوستی را که می توانید پیدا کنید بردارید. من این یکی را دارم.

پس از سنباده زدن باید کاملاً چربی زدایی شود. من معمولاً پد پنبهای همسرم را برمیدارم و بعد از اینکه آن را کاملاً با استون مرطوب کردم، تمام سطح را کاملاً میچرخانم. باز هم پس از چربی زدایی، هرگز نباید آن را با انگشتان خود بگیرید.

ما نقاشی خود را به طور طبیعی با تونر پایین روی تخته اعمال می کنیم. گرم کردن حداکثر آهن، کاغذ را با انگشت خود نگه دارید، نیمی از آن را محکم فشار داده و اتو کنید. تونر باید به مس بچسبد.

در مرحله بعد، بدون اینکه اجازه دهید کاغذ حرکت کند، تمام سطح را اتو کنید. با تمام توان فشار می دهیم، تخته را جلا داده و اتو می کنیم. سعی کنید حتی یک میلی متر از سطح را از دست ندهید. این یک عملیات بسیار مهم است. از فشار دادن تا جایی که می توانید نترسید، چون کاغذ عکس ضخیم است و کاملاً از پخش شدن آن محافظت می کند.

تا زمانی که کاغذ زرد شود اتو کنید. با این حال، این بستگی به دمای آهن دارد. آهن جدید من به سختی زرد می شود، اما آهن قدیمی من تقریباً زغال شده است - نتیجه در همه جا به همان اندازه خوب بود.

پس از آن می توانید اجازه دهید تخته کمی خنک شود. و سپس با گرفتن آن با موچین، آن را زیر آب می گذاریم. و برای مدتی معمولاً حدود دو تا سه دقیقه در آب نگه می داریم.

با گرفتن یک برس جیر، زیر یک جریان قوی آب، شروع به بلند کردن شدید سطح بیرونی کاغذ می کنیم. باید آن را با خراش های متعدد بپوشانیم تا آب به عمق کاغذ نفوذ کند. در تأیید اقدامات شما، نقاشی از طریق کاغذ ضخیم نشان داده می شود.

و با این برس تخته را برس می کشیم تا لایه رویی را برداریم.

هنگامی که کل طرح به وضوح قابل مشاهده است، بدون لکه های سفید، می توانید با دقت کاغذ را از مرکز به لبه ها بچرخانید. کاغذ لوموندبه زیبایی رول می شود و تقریباً بلافاصله تونر 100٪ و مس خالص را باقی می گذارد.

پس از باز کردن کل الگو با انگشتان خود، می توانید تمام تخته را با یک مسواک کاملاً بمالید تا لایه براق باقی مانده و تکه های کاغذ تمیز شود. نترسید، حذف تونر خوب پخته شده با مسواک تقریبا غیرممکن است.

تخته را پاک می کنیم و می گذاریم خشک شود. وقتی تونر خشک شد و خاکستری شد، جایی که کاغذ باقی مانده و همه چیز تمیز است به وضوح قابل مشاهده است. لایه های سفید رنگ بین مسیرها باید حذف شوند. می توانید آنها را با یک سوزن از بین ببرید یا می توانید آنها را با مسواک زیر آب روان بمالید. به طور کلی پیاده روی در مسیرها با قلم مو مفید است. براق مایل به سفید را می توان با استفاده از نوار الکتریکی یا نوار پوششی از شکاف های باریک بیرون کشید. مثل همیشه به شدت نمی چسبد و تونر را پاک نمی کند. اما براقیت باقی مانده بدون هیچ اثری و بلافاصله از بین می رود.

در زیر نور یک لامپ روشن، لایه های تونر را به دقت بررسی کنید تا پارگی داشته باشند. واقعیت این است که وقتی خنک شود، می تواند ترک بخورد، سپس یک ترک باریک در این مکان باقی می ماند. زیر نور لامپ، ترک ها برق می زنند. این نواحی باید با یک نشانگر دائمی برای سی دی ها لمس شوند. حتی اگر فقط یک شبهه وجود داشته باشد، باز هم بهتر است روی آن نقاشی کنید. در صورت وجود، می توان از همین نشانگر برای پر کردن مسیرهای با کیفیت پایین نیز استفاده کرد. من یک نشانگر را توصیه می کنم سنتروپن 2846- یک لایه ضخیم رنگ می دهد و در واقع می توانید مسیرها را احمقانه با آن نقاشی کنید.

وقتی تخته آماده شد، می توانید محلول کلرید آهن را آبیاری کنید.

انحراف فنی، در صورت تمایل می توانید از آن صرف نظر کنید.

به طور کلی شما می توانید خیلی چیزها را مسموم کنید. برخی در سولفات مس، برخی دیگر در محلول های اسیدی و من در کلرید آهن سمی هستند. زیرا در هر فروشگاه رادیویی فروخته می شود، به سرعت و تمیز منتقل می شود.

اما کلرید آهن یک اشکال وحشتناک دارد - فقط کثیف می شود. اگر روی لباس یا هر سطح متخلخلی مانند چوب یا کاغذ قرار بگیرد، لکه ای برای مادام العمر خواهد بود. بنابراین سویشرت های دولچه هابانا یا چکمه های نمدی گوچی خود را در گاوصندوق قرار دهید و آنها را با سه رول چسب بپیچید. کلرید آهن نیز تقریباً تمام فلزات را به بی رحمانه ترین روش از بین می برد. آلومینیوم و مس به ویژه سریع هستند. بنابراین ظروف حکاکی باید شیشه ای یا پلاستیکی باشد.

پرتاب میکنم بسته 250 گرمی کلرید آهن در هر لیتر آب. و با محلول حاصل ده ها تخته را تا زمانی که اچ متوقف شود، اچ می کنم.

پودر باید در آب ریخته شود. و مطمئن شوید که آب بیش از حد گرم نمی شود، در غیر این صورت واکنش مقدار زیادی گرما آزاد می کند.

وقتی تمام پودر حل شد و محلول رنگ یکنواخت پیدا کرد، می توانید تخته را در آنجا بیندازید. مطلوب است که تخته روی سطح، سمت مسی به پایین شناور باشد. سپس رسوب بدون تداخل با حکاکی لایههای عمیقتر مس به کف ظرف میریزد.

برای جلوگیری از فرورفتن تخته می توانید یک تکه پلاستیک فوم را با چسب دو طرفه به آن بچسبانید. من دقیقا همین کار را کردم. معلوم شد بسیار راحت است. برای راحتی پیچ را پیچ کردم تا بتوانم آن را مانند دسته نگه دارم.

بهتر است تخته را چندین بار داخل محلول فرو کنید و نه صاف، بلکه به صورت زاویه دار پایین بیاورید تا حباب هوا روی سطح مس باقی نماند، در غیر این صورت گیره ایجاد می شود. به طور دوره ای باید آن را از محلول حذف کنید و روند را کنترل کنید. به طور متوسط، اچ کردن یک تخته از ده دقیقه تا یک ساعت طول می کشد. همه اینها به دما، قدرت و تازگی محلول بستگی دارد.

اگر شیلنگ را از کمپرسور آکواریوم زیر تخته پایین بیاورید و حباب ها را آزاد کنید، فرآیند اچ بسیار سریع می شود. حباب ها محلول را مخلوط کرده و به آرامی مس واکنش داده شده را از تخته خارج می کنند. همچنین می توانید تخته یا ظرف را تکان دهید، نکته اصلی این است که آن را نریزید، در غیر این صورت بعداً نمی توانید آن را بشویید.

وقتی تمام مس از بین رفت، تخته را با احتیاط بردارید و زیر آب جاری بشویید. سپس به صافی نگاه می کنیم که هیچ جا پوزه یا علف شل نباشد. اگر پوزه وجود داشت، ده دقیقه دیگر آن را داخل محلول بریزید. اگر آهنگ ها حکاکی شده باشند یا شکسته شوند، به این معنی است که تونر کج شده است و این مکان ها باید با سیم مسی لحیم شوند.

اگر همه چیز خوب است، می توانید تونر را بشویید. برای این ما به استون نیاز داریم - دوست واقعی یک مصرف کننده مواد. اگرچه اکنون خرید استون دشوارتر شده است، زیرا ... یک احمق از آژانس دولتی کنترل مواد مخدر تصمیم گرفت که استون ماده ای است که برای تهیه مواد مخدر استفاده می شود و بنابراین فروش آزاد آن باید ممنوع شود. به جای استون خوب کار می کند حلال 646.

یک تکه باند بردارید و آن را کاملا با استون مرطوب کنید و شروع به شستشوی تونر کنید. نیازی به فشار دادن سخت نیست، نکته اصلی این است که خیلی سریع به هم نخورید تا حلال وقت داشته باشد که در منافذ تونر جذب شود و آن را از داخل خورده کند. حدود دو تا سه دقیقه طول می کشد تا تونر پاک شود. در طول این مدت، حتی سگ های سبز رنگ زیر سقف نیز فرصتی برای ظاهر شدن ندارند، اما باز کردن پنجره باز هم ضرری نخواهد داشت.

تخته تمیز شده را می توان سوراخ کرد. برای این منظور، سالهاست که از موتور ضبط صوت با برق 12 ولت استفاده میکنم. این یک دستگاه هیولا است، اگرچه طول عمر آن حدود 2000 سوراخ است و پس از آن برس ها کاملاً می سوزند. همچنین باید مدار تثبیت کننده را با لحیم کردن مستقیم سیم ها به برس ها از آن جدا کنید.

هنگام حفاری، باید سعی کنید مته را کاملاً عمود بر هم نگه دارید. در غیر این صورت، یک میکرو مدار را در آنجا قرار می دهید. و با تخته های دو طرفه، این اصل اساسی می شود.

ساخت یک تخته دو طرفه به همین ترتیب اتفاق می افتد، فقط در اینجا سه سوراخ مرجع با کمترین قطر ممکن ساخته می شود. و بعد از اچ کردن یک طرف (در این زمان طرف دیگر را با چسب میبندند تا حکاکی نشود) طرف دوم را در امتداد این سوراخها تراز کرده و رول میکنند. اولی با چسب محکم بسته می شود و دومی اچ می شود.

در قسمت جلویی می توانید از همان روش LUT برای اعمال نامگذاری اجزای رادیویی برای زیبایی و سهولت نصب استفاده کنید. با این حال، من زیاد مزاحم نیستم، اما رفیق گربه چوبیاز جامعه LJ ru_radio_electrاو همیشه این کار را انجام می دهد که من برای آن احترام زیادی قائل هستم!

به زودی احتمالاً مقاله ای در مورد photoresist نیز منتشر خواهم کرد. این روش پیچیده تر است، اما در عین حال انجام آن به من لذت بیشتری می دهد - من دوست دارم با معرف ها حقه بازی کنم. اگرچه من هنوز 90٪ از تخته ها را با استفاده از LUT می سازم.

ضمناً در مورد دقت و کیفیت تخته های ساخته شده به روش اتو لیزری. کنترل کننده P89LPC936در مورد TSSOP28. فاصله بین مسیرها 0.3 میلی متر، عرض مسیرها 0.3 میلی متر است.

مقاومت روی تخته سایز بالا 1206 . چه شکلی است؟

امروز در نقشی کمی غیرمعمول صحبت خواهیم کرد، نه در مورد ابزارها، بلکه در مورد فناوری هایی که در پشت آنها نهفته است. یک ماه پیش ما در کازان بودیم، جایی که با بچه های پردیس ناوبری آشنا شدیم. در همان زمان، ما از یک کارخانه نزدیک (خوب، نسبتا نزدیک) برای تولید بردهای مدار چاپی - تکنوتک بازدید کردیم. این پست تلاشی برای درک نحوه تولید همان بردهای مدار چاپی است.

بنابراین، چگونه بردهای مدار چاپی برای ابزارهای مورد علاقه ما ساخته می شوند؟

این کارخانه ساخت برد را از ابتدا تا انتها می داند - طراحی برد با توجه به مشخصات فنی شما، ساخت لمینت فایبرگلاس، تولید برد مدار چاپی یک طرفه و دو طرفه، تولید برد مدار چاپی چند لایه، علامت گذاری، تست، دستی و اتوماتیک مونتاژ و لحیم کاری تخته ها.

ابتدا نحوه ساخت تخته های دو طرفه را به شما نشان می دهم. فرآیند فنی آنها هیچ تفاوتی با تولید بردهای مدار چاپی یک طرفه ندارد، به جز اینکه در طول ساخت OPP آنها عملیاتی را در سمت دوم انجام نمی دهند.

درباره روش های ساخت تخته

به طور کلی، تمام روش های ساخت بردهای مدار چاپی را می توان به دو دسته بزرگ تقسیم کرد: افزودنی (از لاتین افزودنی-افزودن) و تفریق (از لاتین تفریق-منها کردن). نمونه ای از فناوری تفریق، LUT (فناوری اتو لیزری) معروف و تغییرات آن است. در فرآیند ایجاد یک برد مدار چاپی با استفاده از این فناوری، ما مسیرهای آینده را روی یک ورق فایبرگلاس با تونر از چاپگر لیزری محافظت می کنیم و سپس همه چیز غیر ضروری در کلرید آهن را از بین می بریم. در روش های افزایشی، برعکس، مسیرهای رسانا به یک روش یا روش دیگر بر روی سطح دی الکتریک رسوب می کنند.

روش های نیمه افزودنی (گاهی اوقات به آنها ترکیبی نیز گفته می شود) چیزی بین کلاسیک افزایشی و تفریقی است. در طول تولید PCB با استفاده از این روش، بخشی از پوشش رسانا ممکن است حکاکی شود (گاهی اوقات تقریباً بلافاصله پس از اعمال)، اما معمولاً این سریعتر / آسانتر / ارزانتر از روشهای کاهشی اتفاق می افتد. در بیشتر موارد، این نتیجه این واقعیت است که بیشتر ضخامت مسیرها با آبکاری یا روش های شیمیایی ایجاد می شود و لایه ای که اچ می شود نازک است و فقط به عنوان یک پوشش رسانا برای آبکاری الکتریکی عمل می کند.

من دقیقا روش ترکیبی را به شما نشان خواهم داد.

ساخت مدار چاپی دو لایه به روش مثبت ترکیبی (روش نیمه افزودنی)

تولید لمینت فایبرگلاس

این فرآیند با ساخت ورقه ورقه فایبرگلاس فویل آغاز می شود. فایبرگلاس ماده ای است متشکل از ورقه های نازک فایبرگلاس (به نظر می رسد مانند پارچه براق متراکم است) که با رزین اپوکسی آغشته شده و در یک پشته به صورت یک ورق فشرده شده است. خود ورق های فایبرگلاس نیز خیلی ساده نیستند - آنها (مانند پارچه معمولی در پیراهن شما) با نخ های نازک و نازک شیشه ای معمولی بافته می شوند. آنها به قدری نازک هستند که به راحتی می توانند به هر سمتی خم شوند. چیزی شبیه این به نظر می رسد:

شما می توانید جهت الیاف را در تصویر طولانی از ویکی پدیا مشاهده کنید:

در مرکز تخته، مناطق روشن، الیافی هستند که عمود بر برش قرار دارند، مناطق کمی تیره تر موازی هستند.

یا به عنوان مثال، تا آنجایی که من از این مقاله به یاد دارم، روی یک میکروعکس از تیبریوس:

بنابراین، بیایید شروع کنیم.

پارچه فایبرگلاس در قرقره های زیر برای تولید عرضه می شود:

قبلاً با رزین اپوکسی نیمه پخت آغشته شده است - این ماده از انگلیسی prepreg نامیده می شود. قبل از-من هستم pregنادیده - از پیش آغشته شده. از آنجایی که رزین تا حدی پخته شده است، دیگر مانند حالت مایع خود چسبنده نیست - ورق ها را می توان با دست و بدون ترس از کثیف شدن با رزین برداشت. رزین فقط زمانی مایع می شود که فویل گرم شود و سپس فقط چند دقیقه قبل از اینکه کاملاً جامد شود.

تعداد لایه های لازم به همراه فویل مسی روی این دستگاه مونتاژ می شود:

و در اینجا خود رول فویل است.

سپس، بوم به قطعات بریده شده و به دستگاه پرس با ارتفاع دو قد انسان وارد می شود:

در عکس ولادیمیر پوتاپنکو، مدیر تولید است.

فن آوری گرمایش در حین پرس به روش جالبی اجرا می شود: قسمت هایی از پرس گرم نمی شود، بلکه خود فویل گرم می شود. جریانی به دو طرف ورق وارد می شود که به دلیل مقاومت فویل، ورق فایبرگلاس آینده را گرم می کند. فشار دادن در فشار بسیار کم برای جلوگیری از ظاهر شدن حباب های هوا در داخل PCB انجام می شود

هنگام پرس، در اثر حرارت و فشار، رزین نرم شده، فضاهای خالی را پر می کند و پس از پلیمریزاسیون، یک ورقه به دست می آید.

مثل این:

با استفاده از یک دستگاه مخصوص برای تخته های مدار به قسمت های خالی بریده می شود:

تکنوتک از دو نوع خالی استفاده می کند: 305x450 - گروه کوچک خالی، 457x610 - خالی بزرگ

پس از آن برای هر مجموعه از قسمت های خالی نقشه مسیر چاپ می شود و سفر آغاز می شود...

کارت مسیر یک تکه کاغذ با لیستی از عملیات، اطلاعات مربوط به هزینه و یک بارکد است. برای کنترل اجرای عملیات، از 1C 8 استفاده می شود که حاوی تمام اطلاعات مربوط به سفارشات، فرآیند فنی و غیره است. پس از اتمام مرحله تولید بعدی، بارکد موجود در برگه مسیر اسکن شده و وارد پایگاه داده می شود.

سوراخ های حفاری

اولین قدم در تولید مدار چاپی تک لایه و دولایه، حفاری سوراخ است. با تخته های چندلایه، کار پیچیده تر است، و بعداً در مورد آن صحبت خواهم کرد. خالی ها با برگه های مسیر به بخش حفاری می رسند:

یک بسته برای حفاری از قسمت های خالی مونتاژ می شود. این شامل یک بستر (مواد از نوع تخته سه لا)، از یک تا سه صفحه برد مدار چاپی یکسان و فویل آلومینیومی است. فویل برای تعیین اینکه آیا مته با سطح قطعه کار تماس دارد یا خیر - به این ترتیب دستگاه تشخیص می دهد که مته شکسته است یا خیر. هر بار که مته را می گیرد، طول و تیز شدن آن را با لیزر کنترل می کند.

پس از مونتاژ بسته در این دستگاه قرار می گیرد:

آنقدر طولانی است که مجبور شدم این عکس را از چندین فریم به هم بچسبانم. این یک دستگاه سوئیسی از Posalux است، متاسفانه من مدل دقیق آن را نمی دانم. از نظر خصوصیات به این نزدیک است. سه برابر ولتاژ منبع تغذیه سه فاز 400 ولت مصرف می کند و در حین کار 20 کیلو وات مصرف می کند. وزن دستگاه حدود 8 تن است. این می تواند به طور همزمان چهار بسته را با استفاده از برنامه های مختلف پردازش کند که در مجموع 12 تخته در هر چرخه به دست می آید (طبیعتاً تمام قطعات کار در یک بسته به یک روش سوراخ می شوند). چرخه حفاری بسته به پیچیدگی و تعداد سوراخ ها از 5 دقیقه تا چند ساعت متغیر است. میانگین زمان حدود 20 دقیقه است. تکنوتک در مجموع سه دستگاه از این دست دارد.

این برنامه به طور جداگانه توسعه یافته و از طریق شبکه بارگذاری می شود. تنها کاری که اپراتور باید انجام دهد این است که بارکد دسته ای را اسکن کرده و بسته خالی را داخل آن قرار دهد. ظرفیت مجله ابزار: 6000 دریل یا کاتر.

در همان نزدیکی یک کابینت بزرگ با مته وجود دارد، اما اپراتور نیازی به کنترل تیز کردن هر مته و تغییر آن ندارد - دستگاه همیشه میزان سایش مته ها را می داند - در حافظه خود ثبت می کند که چند سوراخ توسط هر مته ایجاد شده است. مته وقتی منبع تمام شد ، او خودش مته را با مته جدید جایگزین می کند ، مته های قدیمی فقط باید از ظرف تخلیه شوند و برای تیز کردن مجدد ارسال شوند.

شکل داخل دستگاه به این صورت است:

پس از سوراخکاری در ورق مسیر و پایه علامت گذاری می شود و برد مرحله به مرحله به مرحله بعد ارسال می شود.

تمیز کردن، فعال سازی قطعات کار و آبکاری مس شیمیایی.

اگرچه دستگاه در حین و پس از حفاری از "جاروبرق" خود استفاده می کند، اما سطح تخته و سوراخ ها هنوز باید از خاک تمیز شود و برای عملیات تکنولوژیکی بعدی آماده شود. برای شروع، تخته به سادگی در یک محلول تمیز کننده با ساینده های مکانیکی تمیز می شود

نوشته ها، از چپ به راست: "محفظه تمیز کردن برس بالا/پایین"، "محفظه شستشو"، "منطقه خنثی".

تخته تمیز و براق می شود:

پس از این، فرآیند فعال سازی سطح در یک نصب مشابه انجام می شود. یک شماره سریال برای هر سطح وارد می شود. فعال سازی سطحی، آماده سازی برای رسوب مس بر روی سطح داخلی سوراخ ها برای ایجاد گذرگاه بین لایه های تخته است. مس نمی تواند روی یک سطح آماده نشده بنشیند، بنابراین تخته با کاتالیزورهای مخصوص بر پایه پالادیوم درمان می شود. پالادیوم، بر خلاف مس، به راحتی روی هر سطحی رسوب می کند و متعاقباً به عنوان مرکز تبلور مس عمل می کند. نصب فعال سازی:

پس از این، قطعه کار با عبور متوالی از چندین حمام در یک نصب مشابه دیگر، یک لایه نازک (کمتر از یک میکرون) مس در سوراخ ها به دست می آورد.

سپس این لایه با گالوانیزه به 3-5 میکرون افزایش می یابد - این باعث بهبود مقاومت لایه در برابر اکسیداسیون و آسیب می شود.

استفاده و قرار گرفتن در معرض نور مقاوم، حذف نواحی در معرض نور.

در مرحله بعد، برد به ناحیه کاربردی Photoresist فرستاده می شود. آنها ما را به آنجا راه ندادند زیرا بسته بود، و به طور کلی، اتاق تمیزی بود، بنابراین ما خودمان را به عکس های شیشه ای محدود می کنیم. من چیزی مشابه در Half-Life دیدم (من در مورد لوله هایی صحبت می کنم که از سقف پایین می آیند):

در واقع، لایه سبز روی درام، مقاومت نوری است.

بعد، از چپ به راست (در عکس اول): دو نصب برای اعمال مقاومت نوری، سپس یک قاب خودکار و دستی برای روشنایی با استفاده از الگوهای عکس از پیش آماده شده. قاب اتوماتیک دارای کنترلی است که تلورانس های تراز با نقاط مرجع و سوراخ ها را در نظر می گیرد. در یک قاب دستی، ماسک و تخته با دست در یک راستا قرار می گیرند. چاپ سیلک و ماسک لحیم کاری روی همان قاب ها نمایش داده می شود. بعدی نصب توسعه و شستشوی تخته ها است، اما چون به آنجا نرسیدیم، عکسی از این قسمت ندارم. اما هیچ چیز جالبی در آنجا وجود ندارد - تقریباً همان نوار نقاله در "فعال سازی" که در آن قطعه کار به طور متوالی از چندین حمام با راه حل های مختلف عبور می کند.

و در پیش زمینه یک چاپگر بزرگ است که همین الگوهای عکس را چاپ می کند:

در اینجا تابلویی است که با آن اعمال، در معرض دید و توسعه قرار گرفته است:

لطفاً توجه داشته باشید که مقاومت نوری در مناطقی که بعداً در آن قرار دارند اعمال می شود نخواهدمس - ماسک منفی است، نه مثبت، مانند LUT یا فوتوریست خانگی. این به این دلیل است که در آینده ایجاد در مناطق مسیرهای آینده رخ خواهد داد.

این نیز یک ماسک مثبت است:

همه این عملیات تحت نور غیر اکتینیک انجام می شود که طیف آن به گونه ای انتخاب می شود که به طور همزمان بر مقاومت نوری تأثیر نگذارد و حداکثر روشنایی را برای کار انسان در یک اتاق معین فراهم کند.

من عاشق اعلامیه هایی هستم که معنی آنها را نمی فهمم:

متالیزاسیون گالوانیکی

اکنون از طریق اعلیحضرت آمده است - متالیزاسیون گالوانیکی. در واقع، قبلاً در مرحله قبل، زمانی که یک لایه نازک از مس شیمیایی ساخته شد، انجام شد. اما اکنون لایه حتی بیشتر افزایش می یابد - از 3 میکرون به 25. این لایه ای است که جریان اصلی را در vias هدایت می کند. این کار در حمام های زیر انجام می شود:

که در آن ترکیبات پیچیده الکترولیت ها در گردش هستند:

و یک ربات ویژه، با اطاعت از برنامه برنامه ریزی شده، تخته ها را از یک حمام به حمام دیگر می کشد:

یک چرخه آبکاری مس 1 ساعت و 40 دقیقه طول می کشد. یک پالت می تواند 4 قطعه کار را پردازش کند، اما می تواند چندین پالت از این قبیل در یک حمام وجود داشته باشد.

رسوب مقاومت فلز

عملیات بعدی یک متالیزاسیون گالوانیکی دیگر است، فقط در حال حاضر مواد رسوب شده مس نیست، بلکه POS - لحیم سرب-قلع است. و خود پوشش، بر حسب قیاس با فوتوریست، مقاومت فلزی نامیده می شود. تخته ها در قاب نصب می شوند:

این قاب از چندین حمام گالوانیکی آشنا عبور می کند:

و با یک لایه سفید POS پوشیده شده است. در پسزمینه میتوانید تابلوی دیگری را ببینید که هنوز پردازش نشده است:

حذف فوتوریست، حکاکی مس، حذف مقاومت فلزی

اکنون نور مقاوم از تخته ها شسته شده است، عملکرد خود را انجام داده است. اکنون روی تخته مسی ثابت آثاری وجود دارد که با مقاومت فلزی پوشانده شده است. در این نصب، حکاکی در محلول پیچیده ای رخ می دهد که مس را حکاکی می کند، اما مقاومت فلز را لمس نمی کند. تا جایی که من به یاد دارم از کربنات آمونیوم، کلرید آمونیوم و هیدروکسید آمونیوم تشکیل شده است. پس از اچ کردن، تابلوها به شکل زیر هستند:

مسیرهای روی تخته یک "ساندویچ" از لایه پایین مس و لایه بالایی از POS گالوانیکی است. اکنون، با یک راه حل حتی حیله گر دیگر، عملیات دیگری انجام می شود - لایه POS بدون تأثیر بر لایه مس حذف می شود.

درست است، گاهی اوقات PIC حذف نمی شود، اما در کوره های مخصوص ذوب می شود. یا تخته از طریق قلع کاری داغ (فرآیند HASL) - جایی که در یک حمام لحیم کاری بزرگ فرو می رود. ابتدا با فلاکس رزین پوشیده می شود:

و در این دستگاه نصب می شود:

او تخته را در حمام لحیم پایین می آورد و بلافاصله آن را بیرون می کشد. جریان هوا لحیم اضافی را از بین می برد و تنها یک لایه نازک روی تخته باقی می ماند. پرداخت به این صورت است:

اما در واقع، این روش کمی "وحشیانه" است و روی تخته ها، به ویژه تخته های چند لایه، خیلی خوب کار نمی کند - وقتی در لحیم کاری مذاب غوطه ور می شود، تخته دچار یک شوک دما می شود که روی عناصر داخلی چند لایه خیلی خوب کار نمی کند. تخته ها و آثار نازک تخته های تک لایه و دولایه.

پوشاندن آن با طلا یا نقره بسیار بهتر است. در اینجا اطلاعات بسیار خوبی در مورد پوشش های غوطه وری وجود دارد اگر کسی علاقه مند است.

ما به یک دلیل پیش پا افتاده از محل پوشش غوطه وری بازدید نکردیم - آن بسته بود و ما برای گرفتن کلید تنبل بودیم. حیف شد.

الکتروتست

سپس، بردهای تقریباً تمام شده برای بازرسی بصری و آزمایش الکتریکی ارسال می شوند. آزمایش الکتریکی زمانی است که اتصالات تمام پدهای تماسی بررسی می شود تا ببینیم آیا شکستگی وجود دارد یا خیر. بسیار خنده دار به نظر می رسد - دستگاه تخته را نگه می دارد و به سرعت کاوشگرها را در آن فرو می کند. شما می توانید ویدئویی از این فرآیند را در سایت من تماشا کنید اینستاگرام(به هر حال، شما می توانید در آنجا مشترک شوید). و در فرم عکس به این صورت است:

آن ماشین بزرگ سمت چپ تست الکتریکی است. و در اینجا خود کاوشگرها نزدیکتر هستند:

در این ویدئو، با این حال، یک دستگاه دیگر وجود داشت - با 4 کاوشگر، اما در اینجا 16 عدد از آنها وجود دارد، آنها می گویند که بسیار سریعتر از هر سه ماشین قدیمی با چهار کاوشگر است.

کاربرد ماسک لحیم کاری و پوشش پد

فرآیند تکنولوژیکی بعدی استفاده از ماسک لحیم کاری است. همان پوشش سبز (خوب، اغلب سبز. به طور کلی، در رنگ های بسیار متفاوت می آید) که روی سطح تخته ها می بینیم. تابلوهای آماده شده:

آنها در این دستگاه قرار می گیرند:

که از طریق یک توری نازک، یک ماسک نیمه مایع را روی سطح تخته پخش می کند:

به هر حال، ویدیوی برنامه را نیز می توان در آن مشاهده کرد اینستاگرام(و همچنین مشترک شوید:)

پس از این، تخته ها خشک می شوند تا زمانی که ماسک از چسبیدن خارج شود و در همان اتاق زرد رنگی که در بالا دیدیم به نمایش گذاشته می شود. پس از این، ماسک در معرض قرار نگرفته شسته می شود و تکه های تماسی در معرض دید قرار می گیرند:

سپس آنها را با یک پوشش تکمیلی - پوشش قلع یا غوطه وری داغ می پوشانند:

و علامت گذاری اعمال می شود - چاپ سیلک. اینها حروف سفید (اغلب) هستند که نشان می دهند کدام اتصال دهنده و کدام عنصر در آنجا قرار دارد.

می توان آن را با استفاده از دو فناوری اعمال کرد. در مورد اول، همه چیز مانند ماسک لحیم کاری اتفاق می افتد، فقط رنگ ترکیب متفاوت است. تمام سطح تخته را می پوشاند، سپس در معرض آن قرار می گیرد و مناطقی که توسط اشعه ماوراء بنفش درمان نشده اند، شسته می شوند. در مورد دوم، توسط یک چاپگر مخصوص اعمال می شود که با یک ترکیب اپوکسی پیچیده چاپ می کند:

هم ارزانتر است و هم سریعتر. به هر حال، ارتش از این چاپگر استقبال نمی کند و دائماً در الزامات تخته های خود بیان می کند که علامت گذاری فقط با فتوپلیمر اعمال می شود ، که این کارشناس ارشد را بسیار ناراحت می کند.

ساخت بردهای مدار چاپی چند لایه به روش متالیزاسیون از طریق سوراخ:

همه چیزهایی که در بالا توضیح دادم فقط در مورد بردهای مدار چاپی یک طرفه و دو طرفه صدق می کند (اتفاقاً در کارخانه ، هیچ کس آنها را اینطور صدا نمی کند ، همه می گویند OPP و DPP). تخته های چند لایه (MPC) بر روی تجهیزات مشابه ساخته می شوند، اما با استفاده از فناوری کمی متفاوت. تولید هسته

هسته یک لایه داخلی از PCB نازک با هادی های مسی روی آن است. می تواند از 1 هسته در یک تخته (به علاوه دو طرف - یک تخته سه لایه) تا 20 هسته وجود داشته باشد. یکی از هسته ها طلا نام دارد - به این معنی که از آن به عنوان مرجع استفاده می شود - لایه ای که بقیه روی آن هستند. تنظیم. هسته ها به شکل زیر هستند:

آنها دقیقاً به همان روش تخته های معمولی ساخته می شوند ، فقط ضخامت لمینت فایبرگلاس بسیار کوچک است - معمولاً 0.5 میلی متر. ورق آنقدر نازک می شود که می توان آن را مانند کاغذ ضخیم خم کرد. فویل مسی روی سطح آن اعمال می شود و سپس تمام مراحل معمول رخ می دهد - اعمال، قرار گرفتن در معرض نور مقاوم و اچ. نتیجه این کار برگه های زیر است:

پس از ساخت، آهنگها از نظر یکپارچگی در دستگاهی بررسی میشوند که الگوی تخته را در برابر نور با ماسک عکس مقایسه میکند. علاوه بر این، کنترل بصری نیز وجود دارد. و واقعاً بصری است - مردم می نشینند و به جاهای خالی نگاه می کنند:

گاهی اوقات یکی از مراحل کنترل در مورد کیفیت پایین یکی از قطعات کار (صلیب های سیاه) حکم می کند:

این ورق تخته ای که در آن نقصی رخ داده است، همچنان به طور کامل ساخته می شود، اما پس از برش، تخته معیوب به سطل زباله می رود. پس از ساخته شدن و آزمایش تمام لایه ها، عملیات تکنولوژیکی بعدی آغاز می شود.

دانه ها را در یک کیسه جمع کنید و فشار دهید

این اتفاق در اتاقی به نام "Pressing Area" رخ می دهد:

هسته های تخته در این شمع چیده شده اند:

و در کنار آن نقشه ای از محل لایه ها وجود دارد:

پس از آن یک دستگاه پرس تخته نیمه اتوماتیک وارد بازی می شود. ماهیت نیمه خودکار آن در این واقعیت نهفته است که اپراتور باید به دستور او، هسته ها را به ترتیب خاصی به او بدهد.

انتقال آنها برای عایق کاری و چسباندن با ورق های پیش آغشته:

و سپس جادو آغاز می شود. ماشین برگه ها را می گیرد و به زمین کار منتقل می کند:

و سپس آنها را در امتداد سوراخ های مرجع نسبت به لایه طلا تراز می کند.

سپس قطعه کار وارد پرس گرم و پس از گرم شدن و پلیمریزاسیون لایه ها به پرس سرد می رود. پس از این، همان ورق فایبرگلاس را دریافت می کنیم که هیچ تفاوتی با صفحات خالی برای بردهای مدار چاپی دو لایه ندارد. اما در داخل آن دارای یک قلب خوب، چندین هسته با مسیرهای شکل گرفته است، که البته هنوز به هیچ وجه به هم متصل نشده اند و با لایه های عایق پیش آغشته پلیمریزه از هم جدا می شوند. سپس فرآیند همان مراحلی را که قبلا توضیح دادم طی می کند. درست است، با کمی تفاوت.

سوراخ های حفاری

هنگام مونتاژ بسته OPP و DPP برای حفاری، نیازی به متمرکز شدن آن نیست و می توان آن را با مقداری تحمل مونتاژ کرد - این هنوز اولین عملیات تکنولوژیکی است و بقیه توسط آن هدایت می شوند. اما هنگام مونتاژ یک بسته تخته مدار چاپی چند لایه، بسیار مهم است که به لایه های داخلی بچسبید - هنگام حفاری، سوراخ باید از تمام تماس های داخلی هسته ها عبور کند و آنها را در خلسه در هنگام متالیزاسیون به هم وصل کند. بنابراین، بسته بر روی دستگاهی مانند زیر مونتاژ می شود:

این یک دستگاه حفاری اشعه ایکس است که علائم مرجع فلزی داخلی را از طریق تکستولیت می بیند و بر اساس محل قرارگیری آنها، سوراخ هایی را ایجاد می کند که در آنها بست ها برای نصب بسته در دستگاه حفاری قرار می گیرند.

متالیزاسیون

سپس همه چیز ساده است - قطعات کار سوراخ شده، تمیز، فعال و فلزی می شوند. متالیزاسیون سوراخ تمام پاشنه های مسی داخل برد مدار چاپی را به هم متصل می کند:

بدین ترتیب مدار الکترونیکی داخل برد مدار چاپی تکمیل می شود.

بررسی و پرداخت

سپس از هر تخته یک قطعه بریده می شود که صیقل داده می شود و زیر میکروسکوپ بررسی می شود تا مطمئن شوید که همه سوراخ ها خوب شده اند.

به این قطعات، بخش هایی گفته می شود - قطعات برش عرضی برد مدار چاپی، که به شما امکان می دهد کیفیت برد به طور کلی و ضخامت لایه مس را در لایه های مرکزی و vias ارزیابی کنید. در این حالت، یک تخته جداگانه مجاز نیست که آسیاب شود، بلکه کل مجموعه قطرهای via مخصوصاً از لبه تخته ساخته شده است که در ترتیب استفاده می شود. یک بخش نازک پر از پلاستیک شفاف به این صورت است:

فرز یا خط زنی

در مرحله بعد باید تخته هایی که روی قسمت خالی گروه قرار دارند به چند قسمت تقسیم شوند. این کار بر روی دستگاه فرز انجام می شود:

که کانتور مورد نظر را با فرز برش می دهد. گزینه دیگر خط زدن است، این زمانی است که طرح کلی تخته بریده نشده باشد، بلکه با یک چاقوی گرد بریده شود. این سریعتر و ارزان تر است، اما به شما امکان می دهد فقط تخته های مستطیلی بدون خطوط پیچیده و برش های داخلی بسازید. این تابلو نوشته شده است:

و این هم آسیاب شده:

اگر فقط تولید تخته ها سفارش داده شد ، پس همه چیز در اینجا به پایان می رسد - تخته ها در یک توده قرار می گیرند:

به همان برگه مسیر تبدیل می شود:

و منتظر ارسال

و اگر به مونتاژ و آب بندی نیاز دارید، هنوز چیز جالبی در پیش است.

مونتاژ

سپس تخته در صورت لزوم به محل مونتاژ می رود، جایی که اجزای لازم روی آن لحیم می شوند. اگر در مورد مونتاژ دستی صحبت می کنیم، پس همه چیز مشخص است، افرادی نشسته اند (البته اکثر آنها زن هستند، وقتی به سمت آنها رفتم گوش هایم از آهنگ ضبط صوت جمع شد "خدایا چه مرد"):

و جمع می کنند، جمع می کنند:

اما اگر در مورد مونتاژ خودکار صحبت کنیم، همه چیز بسیار جالب تر است. این در چنین نصب طولانی 10 متری اتفاق می افتد، که همه چیز را انجام می دهد - از استفاده از خمیر لحیم کاری تا لحیم کاری روی پروفیل های حرارتی.

اتفاقاً همه چیز جدی است. حتی فرشها هم آنجا زمین میشوند:

همانطور که گفتم همه چیز از آنجا شروع می شود که یک ورق برش نخورده با بردهای مدار چاپی همراه با یک شابلون فلزی در ابتدای دستگاه نصب می شود. خمیر لحیم کاری به طور ضخیم روی قالب پخش می شود و چاقوی اسکاجی که از بالا می گذرد مقادیر دقیق اندازه گیری شده خمیر را در فرورفتگی های قالب باقی می گذارد.

شابلون بلند می شود و خمیر لحیم کاری در مکان های صحیح روی تخته قرار می گیرد. کاست های دارای اجزاء در محفظه های زیر نصب می شوند:

هر جزء در نوار کاست مربوطه خود وارد می شود:

به رایانه ای که دستگاه را کنترل می کند، گفته می شود که هر جزء در کجا قرار دارد:

و شروع به چیدمان اجزا روی تابلو می کند.

به نظر می رسد این است (ویدئو مال من نیست). می توانید برای همیشه تماشا کنید:

دستگاه نصب کامپوننت یاماها YS100 نام دارد و قابلیت نصب 25000 قطعه در ساعت را دارد (یکی 0.14 ثانیه طول می کشد).

سپس تخته از مناطق گرم و سرد اجاق گاز عبور می کند (سرد به معنای "فقط" 140 درجه سانتیگراد است، در حالی که در قسمت گرم 300 درجه سانتیگراد است). پس از گذراندن زمان کاملاً مشخص در هر منطقه با دمای کاملاً مشخص، خمیر لحیم ذوب می شود و با پایه های عناصر و برد مدار چاپی یک کل را تشکیل می دهد:

ورق لحیم کاری شده از تخته ها به شکل زیر است:

همه. تخته در صورت لزوم بریده می شود و بسته بندی می شود تا به زودی به دست مشتری برسد:

مثال ها

در نهایت، نمونه هایی از کارهایی که تکنولوژی می تواند انجام دهد. به عنوان مثال، طراحی و ساخت بردهای چند لایه (حداکثر 20 لایه)، از جمله برد برای قطعات BGA و بردهای HDI:

C با تمام تأییدیه های نظامی "شماره گذاری شده" (بله، هر تابلو به صورت دستی با شماره و تاریخ تولید مشخص شده است - این مورد مورد نیاز ارتش است):

طراحی، ساخت و مونتاژ تابلوهای تقریباً هر پیچیدگی، از قطعات خودمان یا مشتری:

و HF، مایکروویو، تخته هایی با انتهای فلزی و پایه فلزی (متاسفانه من از این عکس نگرفتم).

البته، آنها از نظر نمونه های اولیه سریع تخته ها رقیبی برای Resonit نیستند، اما اگر 5 قطعه یا بیشتر دارید، توصیه می کنم از آنها هزینه تولید را بپرسید - آنها واقعاً می خواهند با سفارشات غیرنظامی کار کنند.

و با این حال، هنوز تولید در روسیه وجود دارد. بدون توجه به آنچه آنها می گویند.

در نهایت، می توانید نفس خود را بگیرید، به سقف نگاه کنید و سعی کنید پیچیدگی های لوله ها را درک کنید: