تخته مدار چاپی- این یک پایه دی الکتریک است که بر روی سطح و در حجم آن مسیرهای رسانا مطابق با مدار الکتریکی اعمال می شود. برد مدار چاپی برای بست مکانیکی و اتصال الکتریکی بین سرنخ های محصولات الکترونیکی و الکتریکی نصب شده بر روی آن توسط لحیم کاری در نظر گرفته شده است.

عملیات برش قطعه کار از فایبرگلاس، سوراخ کردن سوراخ و حکاکی صفحه مدار چاپی برای به دست آوردن مسیرهای حامل جریان، صرف نظر از روش اعمال الگو بر روی برد مدار چاپی، با استفاده از همین فناوری انجام می شود.

فناوری کاربرد دستی

تراک های PCB

آماده سازی قالب

کاغذی که چیدمان برد مدار چاپی روی آن کشیده می شود معمولاً نازک است و برای سوراخ کاری دقیق تر مخصوصاً در هنگام استفاده از مته دست ساز، به طوری که مته به پهلو منتهی نشود، باید ضخیم تر شود. . برای انجام این کار، باید طرح برد مدار چاپی را با استفاده از هر چسبی مانند PVA یا Moment روی کاغذ ضخیم تر یا مقوای نازک ضخیم بچسبانید.

برش قطعه کار

یک لایه روکش فایبرگلاس فویل با اندازه مناسب انتخاب می شود، الگوی برد مدار چاپی روی قسمت خالی اعمال می شود و در اطراف محیط با یک نشانگر، یک مداد نرم یا علامت گذاری با یک جسم تیز مشخص می شود.

در مرحله بعد، لمینت فایبرگلاس در امتداد خطوط مشخص شده با استفاده از قیچی فلزی بریده می شود یا با اره برقی اره می شود. قیچی سریع تر بریده می شود و گرد و غبار وجود ندارد. اما باید در نظر داشته باشیم که هنگام برش با قیچی، فایبرگلاس به شدت خم می شود، که تا حدودی استحکام چسبندگی ورق مس را بدتر می کند و اگر عناصر نیاز به لحیم کاری مجدد داشته باشند، ممکن است آهنگ ها کنده شوند. بنابراین، اگر تخته بزرگ است و آثار بسیار نازکی دارد، بهتر است آن را با اره برقی برش دهید.

شابلون الگوی برد مدار چاپی با استفاده از چسب Moment به قطعه کار برش خورده چسبانده می شود که چهار قطره از آن به گوشه های قطعه کار زده می شود.

از آنجایی که چسب فقط در چند دقیقه سفت می شود، می توانید فوراً سوراخ هایی را برای قطعات رادیویی شروع کنید.

حفاری سوراخ

بهتر است سوراخ ها را با استفاده از دستگاه مینی حفاری مخصوص با مته کاربید با قطر 0.7-0.8 میلی متر سوراخ کنید. اگر دستگاه مینی حفاری در دسترس نیست، می توانید با یک مته کم مصرف، سوراخ هایی را با استفاده از یک مته ساده سوراخ کنید. اما هنگام کار با دریل دستی جهانی، تعداد مته های شکسته به سختی دست شما بستگی دارد. مطمئناً نمی توانید تنها با یک مته از پس آن بربیایید.

اگر نمی توانید مته را محکم کنید، می توانید ساقه آن را با چند لایه کاغذ یا یک لایه سنباده بپیچید. می توانید یک سیم فلزی نازک را محکم دور ساق بپیچید و بچرخانید تا بچرخد.

پس از اتمام حفاری، بررسی کنید که آیا همه سوراخ ها حفر شده اند یا خیر. اگر به برد مدار چاپی تا نور نگاه کنید، این به وضوح قابل مشاهده است. همانطور که می بینید، هیچ سوراخ گم نشده ای وجود ندارد.

استفاده از نقشه توپوگرافی

برای محافظت از محل های فویل روی ورقه ورقه فایبرگلاس که مسیرهای رسانا هستند از تخریب در حین اچ کردن، باید با ماسک مقاوم در برابر انحلال در محلول آبی پوشانده شوند. برای راحتی ترسیم مسیرها، بهتر است آنها را با استفاده از یک مداد نرم یا نشانگر از قبل علامت گذاری کنید.

قبل از اعمال علامت گذاری، لازم است آثار چسبی که برای چسباندن قالب برد مدار چاپی استفاده شده است، حذف شود. از آنجایی که چسب خیلی سفت نشده است، با چرخاندن آن با انگشت به راحتی جدا می شود. سطح فویل را نیز باید با استفاده از پارچه ای با هر وسیله ای مانند استون یا الکل سفید (به اصطلاح بنزین تصفیه شده) یا با هر ماده شوینده ظرفشویی، به عنوان مثال فری، چربی زدایی کرد.

پس از علامت گذاری مسیرهای برد مدار چاپی، می توانید شروع به اعمال طرح آنها کنید. هر لعاب ضد آب برای ترسیم مسیرها مناسب است، به عنوان مثال مینای آلکیدی سری PF که به قوام مناسب با حلال الکل سفید رقیق شده است. شما می توانید مسیرها را با ابزارهای مختلف بکشید - یک خودکار نقاشی شیشه ای یا فلزی، یک سوزن پزشکی و حتی یک خلال دندان. در این مقاله به شما خواهم گفت که چگونه با استفاده از قلم طراحی و بالرین که برای طراحی روی کاغذ با جوهر طراحی شده اند، ردهای صفحه مدار را بکشید.

قبلاً کامپیوتری وجود نداشت و همه نقاشیها با مدادهای ساده روی کاغذ واتمن کشیده میشدند و سپس با جوهر به کاغذ ردیابی منتقل میشدند که از آن با استفاده از دستگاه کپی کپی میشد.

طراحی با پدهای تماسی شروع می شود که با بالرین کشیده می شوند. برای انجام این کار، باید شکاف فک های کشویی تخته طراحی بالرین را به عرض خط مورد نیاز تنظیم کنید و برای تنظیم قطر دایره، تنظیم را با پیچ دوم انجام دهید و تیغه طراحی را از محور دور کنید. چرخش

در مرحله بعد، تخته طراحی بالرین با استفاده از قلم مو با رنگ به طول 5-10 میلی متر پر می شود. برای اعمال یک لایه محافظ روی برد مدار چاپی، رنگ PF یا GF بهترین گزینه است، زیرا به آرامی خشک می شود و به شما امکان می دهد بی سر و صدا کار کنید. رنگ برند NT ها را هم می توان استفاده کرد اما کار با آن سخت است زیرا زود خشک می شود. رنگ باید خوب بچسبد و پخش نشود. قبل از رنگ آمیزی، باید رنگ را رقیق کنید تا به حالت مایع درآید و با هم زدن شدید، کم کم حلال مناسب را به آن اضافه کنید و سعی کنید روی تکه های فایبرگلاس رنگ کنید. برای کار با رنگ، راحت تر است که آن را در یک بطری لاک مانیکور بریزید، که در پیچش آن یک برس مقاوم در برابر حلال نصب شده است.

پس از تنظیم تخته طراحی بالرین و به دست آوردن پارامترهای خط مورد نیاز، می توانید شروع به اعمال پدهای تماسی کنید. برای انجام این کار، قسمت تیز محور به سوراخ وارد می شود و پایه بالرین به صورت دایره ای می چرخد.

با تنظیم صحیح قلم طراحی و قوام رنگ مورد نظر در اطراف سوراخ های روی برد مدار چاپی، دایره های کاملا گرد به دست می آید. هنگامی که بالرین شروع به رنگآمیزی ضعیف میکند، باقیمانده رنگ خشک شده با یک پارچه از شکاف تخته طراحی جدا میشود و تخته طراحی با رنگ تازه پر میشود. برای کشیدن تمام سوراخهای روی این برد مدار چاپی با دایرهها، فقط دو بار قلم طراحی و بیش از دو دقیقه زمان لازم نیست.

هنگامی که پدهای گرد روی تخته کشیده شدند، می توانید با استفاده از یک قلم دستی شروع به کشیدن مسیرهای رسانا کنید. تهیه و تنظیم تخته طراحی دستی هیچ تفاوتی با تهیه بالرین ندارد.

تنها چیزی که علاوه بر این مورد نیاز است یک خط کش مسطح است که قطعات لاستیک به ضخامت 2.5-3 میلی متر در امتداد لبه ها به یکی از طرفین آن چسبانده شده است تا خط کش در حین کار لیز نخورد و فایبرگلاس بدون دست زدن به خط کش بتواند آزادانه عبور کند. در زیر آن. یک مثلث چوبی به عنوان یک خط کش مناسب است و در عین حال می تواند به عنوان یک تکیه گاه دستی هنگام ترسیم برد مدار چاپی عمل کند.

برای جلوگیری از لغزش برد مدار چاپی هنگام کشیدن مسیرها، توصیه می شود آن را روی یک ورق سنباده قرار دهید که از دو ورق کاغذ سنباده تشکیل شده است که با کناره های کاغذ مهر و موم شده اند.

اگر هنگام ترسیم مسیرها و دایره ها با هم تماس بگیرند، نباید هیچ اقدامی انجام دهید. باید اجازه دهید رنگ روی برد مدار چاپی خشک شود تا در هنگام لمس لکه نگیرد و از نوک چاقو برای حذف قسمت اضافی طرح استفاده کنید. برای اینکه رنگ سریعتر خشک شود، تخته را باید در یک مکان گرم، به عنوان مثال، روی رادیاتور در زمستان قرار دهید. در تابستان - زیر اشعه های خورشید.

هنگامی که طرح روی برد مدار چاپی کاملا اعمال شد و تمام عیوب اصلاح شد، می توانید به اچ کردن آن اقدام کنید.

تکنولوژی طراحی برد مدار چاپی

با استفاده از پرینتر لیزری

هنگام چاپ بر روی چاپگر لیزری، تصویر تشکیل شده توسط تونر، به دلیل الکترواستاتیک، از درام عکسی که پرتو لیزر تصویر را روی آن کشیده است، روی کاغذ منتقل می شود. تونر روی کاغذ نگه داشته می شود و تصویر را فقط به دلیل الکترواستاتیک حفظ می کند. برای تثبیت تونر، کاغذ را بین غلتکهایی میپیچانند که یکی از آنها اجاق حرارتی است که تا دمای 180-220 درجه سانتیگراد گرم میشود. تونر ذوب می شود و به بافت کاغذ نفوذ می کند. پس از خنک شدن، تونر سفت شده و محکم به کاغذ میچسبد. اگر کاغذ دوباره در دمای 180-220 درجه سانتیگراد گرم شود، تونر دوباره مایع می شود. این ویژگی تونر برای انتقال تصاویر مسیرهای حامل جریان بر روی برد مدار چاپی در خانه استفاده می شود.

پس از آماده شدن فایل با طرح برد مدار چاپی، باید آن را با استفاده از چاپگر لیزری روی کاغذ چاپ کنید. لطفا توجه داشته باشید که تصویر نقاشی برد مدار چاپی برای این فناوری باید از سمتی که قطعات نصب شده است مشاهده شود! چاپگر جوهر افشان برای این اهداف مناسب نیست، زیرا بر اساس اصول متفاوتی کار می کند.

تهیه قالب کاغذی برای انتقال طرح به برد مدار چاپی

اگر طرح مدار چاپی را روی کاغذ معمولی برای تجهیزات اداری چاپ کنید، به دلیل ساختار متخلخل آن، تونر عمیقاً در بدنه کاغذ نفوذ می کند و زمانی که تونر به برد مدار چاپی منتقل می شود، بیشتر آن باقی می ماند. در کاغذ علاوه بر این، در برداشتن کاغذ از برد مدار چاپی، مشکلاتی وجود خواهد داشت. باید آن را برای مدت طولانی در آب خیس کنید. بنابراین، برای تهیه ماسک عکس، به کاغذی نیاز دارید که ساختار متخلخل نداشته باشد، به عنوان مثال، کاغذ عکس، پشتیبان از فیلم ها و برچسب های خود چسب، کاغذ ردیابی، صفحاتی از مجلات براق.

من از کاغذ ردیابی انبار قدیمی به عنوان کاغذ برای چاپ طرح PCB استفاده می کنم. کاغذ ردیابی بسیار نازک است و چاپ یک الگو به طور مستقیم در چاپگر غیرممکن است. برای حل این مشکل، قبل از چاپ، باید یک قطره از هر چسب را روی یک تکه کاغذ ردیابی به اندازه لازم در گوشه ها بمالید و آن را به یک ورق کاغذ اداری A4 بچسبانید.

این تکنیک به شما امکان می دهد طرحی از برد مدار چاپی را حتی بر روی نازک ترین کاغذ یا فیلم چاپ کنید. برای اینکه ضخامت تونر نقاشی حداکثر باشد، قبل از چاپ، باید "ویژگی های چاپگر" را با خاموش کردن حالت چاپ اقتصادی پیکربندی کنید و اگر این عملکرد در دسترس نبود، درشت ترین نوع کاغذ را انتخاب کنید. مثلا مقوا یا چیزی مشابه کاملاً ممکن است بار اول چاپ خوبی نداشته باشید، و باید کمی آزمایش کنید تا بهترین حالت چاپ را برای چاپگر لیزری خود پیدا کنید. در چاپ حاصل از طرح، مسیرها و پدهای تماس برد مدار چاپی باید متراکم و بدون شکاف یا لکه باشند، زیرا روتوش در این مرحله تکنولوژیکی بی فایده است.

تنها چیزی که باقی می ماند این است که کاغذ ردیابی را در امتداد کانتور برش دهید و الگوی ساخت برد مدار چاپی آماده می شود و می توانید به مرحله بعدی بروید و تصویر را روی لمینت فایبرگلاس منتقل کنید.

انتقال طرح از کاغذ به فایبرگلاس

انتقال طراحی برد مدار چاپی حیاتی ترین مرحله است. ماهیت این فناوری ساده است: کاغذ، با کنار الگوی چاپی مسیرهای صفحه مدار چاپی، روی فویل مسی فایبرگلاس اعمال می شود و با نیروی زیادی فشرده می شود. در مرحله بعد، این ساندویچ تا دمای 180-220 درجه سانتی گراد گرم می شود و سپس تا دمای اتاق خنک می شود. کاغذ پاره می شود و طرح روی برد مدار چاپی باقی می ماند.

برخی از صنعتگران پیشنهاد می کنند با استفاده از اتو برقی، طرح را از کاغذ به برد مدار چاپی منتقل کنید. من این روش را امتحان کردم، اما نتیجه ناپایدار بود. اطمینان از گرم شدن تونر تا دمای مورد نظر و اینکه کاغذ به طور یکنواخت روی تمام سطح برد مدار چاپی در هنگام سفت شدن تونر فشرده شود، دشوار است. در نتیجه، الگو به طور کامل منتقل نمی شود و شکاف هایی در الگوی تراک های برد مدار چاپی باقی می ماند. شاید اتو به اندازه کافی گرم نمی شد، اگرچه تنظیم کننده روی حداکثر گرمایش اتو تنظیم شده بود. من نمی خواستم اتو را باز کنم و ترموستات را دوباره پیکربندی کنم. از این رو از فناوری دیگری استفاده کردم که زحمت کمتری داشت و صد در صد نتیجه می داد.

روی یک تکه فویل ورقه ورقه فایبرگلاس که به اندازه برد مدار چاپی بریده شده و با استون چربی زدایی شده بود، کاغذ ردیابی را چسباندم که در گوشه ها الگوی روی آن چاپ شده بود. برای فشار بیشتر، پاشنه های کاغذ اداری را روی کاغذ ردیابی قرار دادم. بسته به دست آمده روی یک ورق تخته سه لا قرار داده شد و روی آن با ورقی به همان اندازه پوشانده شد. کل این ساندویچ با حداکثر نیرو در گیره ها بسته شد.

تنها چیزی که باقی می ماند این است که ساندویچ آماده شده را تا دمای 200 درجه سانتی گراد گرم کرده و خنک کنید. اجاق برقی با کنترل کننده دما برای گرم کردن ایده آل است. کافی است سازه ایجاد شده را در کابینت قرار دهید، صبر کنید تا دمای تنظیم شده برسد و بعد از نیم ساعت تخته را بردارید تا خنک شود.

اگر اجاق برقی ندارید، میتوانید با تنظیم دما با استفاده از دکمه تامین گاز با استفاده از دماسنج داخلی، از اجاق گازی استفاده کنید. اگر دماسنج وجود نداشته باشد یا معیوب باشد، خانم ها می توانند کمک کنند، موقعیت دستگیره کنترل که در آن کیک ها پخته می شود، مناسب است.

از آنجایی که انتهای تخته سه لا پیچ خورده بود، من آنها را با گیره های اضافی برای هر موردی گیره دادم. برای جلوگیری از این پدیده، بهتر است برد مدار چاپی را بین ورق های فلزی به ضخامت 5-6 میلی متر بست. میتوانید گوشههای آنها را سوراخ کنید و بردهای مدار چاپی را ببندید، صفحات را با استفاده از پیچ و مهره محکم کنید. M10 کافی خواهد بود.

پس از نیم ساعت، ساختار به اندازه کافی خنک شده تا تونر سفت شود و می توان برد را جدا کرد. در اولین نگاه به برد مدار چاپی حذف شده، مشخص می شود که تونر به خوبی از کاغذ ردیابی به برد منتقل شده است. کاغذ ردیابی محکم و یکنواخت در امتداد خطوط چاپ شده، حلقه های پد تماس و حروف علامت گذاری قرار می گیرد.

کاغذ ردیابی به راحتی از تمام آثار برد مدار چاپی جدا شد. اما با این حال، در چندین مکان در مسیرهای چاپ شده شکاف وجود داشت. این می تواند در نتیجه چاپ ناهموار از چاپگر یا باقی ماندن کثیفی یا خوردگی روی فویل فایبرگلاس اتفاق بیفتد. شکاف ها را می توان با هر رنگ ضد آب، پولیش مانیکور یا روتوش با یک نشانگر رنگ کرد.

برای بررسی مناسب بودن نشانگر برای روتوش برد مدار چاپی، باید با آن خطوط روی کاغذ بکشید و کاغذ را با آب مرطوب کنید. اگر خطوط تار نشدند، نشانگر روتوش مناسب است.

بهتر است یک برد مدار چاپی را در خانه در محلولی از کلرید آهن یا پراکسید هیدروژن با اسید سیتریک اچ کنید. پس از اچ کردن، تونر را می توان به راحتی با یک سواب آغشته به استون از روی مسیرهای چاپ شده جدا کرد.

سپس سوراخ ها حفر می شوند، مسیرهای رسانا و پدهای تماس قلع بندی می شوند و عناصر رادیویی آب بندی می شوند.

این ظاهر برد مدار چاپی با قطعات رادیویی نصب شده روی آن است. نتیجه یک منبع تغذیه و واحد سوئیچینگ برای سیستم الکترونیکی است که یک توالت معمولی را با عملکرد بیدی تکمیل می کند.

حکاکی PCB

برای حذف فویل مسی از مناطق محافظت نشده لمینت فایبرگلاس فویل شده هنگام ساخت بردهای مدار چاپی در خانه، آماتورهای رادیویی معمولاً از یک روش شیمیایی استفاده می کنند. برد مدار چاپی در محلول اچینگ قرار می گیرد و در اثر یک واکنش شیمیایی، مس محافظت نشده توسط ماسک حل می شود.

دستور العمل برای محلول های ترشی

بسته به در دسترس بودن قطعات، رادیو آماتورها از یکی از راه حل های ارائه شده در جدول زیر استفاده می کنند. راه حل های اچینگ به ترتیب محبوبیت استفاده از آنها توسط آماتورهای رادیویی در خانه مرتب شده اند.

| نام محلول | ترکیب | تعداد | تکنولوژی پخت و پز | مزایای | ایرادات |

|---|---|---|---|---|---|

| پراکسید هیدروژن به اضافه اسید سیتریک | پراکسید هیدروژن (H 2 O 2) | 100 میلی لیتر | اسید سیتریک و نمک خوراکی را در محلول 3 درصد پراکسید هیدروژن حل کنید. | در دسترس بودن قطعات، سرعت اچ بالا، ایمنی | ذخیره نشده است |

| اسید سیتریک (C 6 H 8 O 7) | 30 گرم | ||||

| نمک خوراکی (NaCl) | 5 گرم | ||||

| محلول آبی کلرید آهن | آب (H2O) | 300 میلی لیتر | کلرید آهن را در آب گرم حل کنید | سرعت اچ کافی، قابل استفاده مجدد | در دسترس بودن کم کلرید آهن |

| کلرید آهن (FeCl 3) | 100 گرم | پراکسید هیدروژن به اضافه اسید هیدروکلریک | پراکسید هیدروژن (H 2 O 2) | 200 میلی لیتر | اسید کلریدریک 10 درصد را در محلول پراکسید هیدروژن 3 درصد بریزید. | نرخ اچ بالا، قابل استفاده مجدد | مراقبت زیادی لازم است |

| اسید کلریدریک (HCl) | 200 میلی لیتر | ||||

| محلول آبی سولفات مس | آب (H2O) | 500 میلی لیتر | نمک سفره را در آب داغ (50-80 درجه سانتیگراد) و سپس سولفات مس حل کنید | در دسترس بودن مؤلفه | سمیت سولفات مس و اچ آهسته، تا 4 ساعت |

| سولفات مس (CuSO 4) | 50 گرم | ||||

| نمک خوراکی (NaCl) | 100 گرم | ||||

اچ کردن بردهای مدار چاپی در ظروف فلزی مجاز نیست. برای انجام این کار، شما باید از یک ظرف ساخته شده از شیشه، سرامیک یا پلاستیک استفاده کنید. محلول اچینگ استفاده شده ممکن است در سیستم فاضلاب دفع شود.

محلول اچینگ پراکسید هیدروژن و اسید سیتریک

محلول مبتنی بر پراکسید هیدروژن با اسید سیتریک محلول در آن ایمن ترین، مقرون به صرفه ترین و سریع ترین کار است. از بین همه راه حل های ذکر شده، این بهترین راه حل با همه معیارها است.

پراکسید هیدروژن را می توان در هر داروخانه ای خریداری کرد. به صورت محلول یا قرص مایع 3 درصد به نام هیدروپریت به فروش می رسد. برای به دست آوردن محلول مایع 3٪ پراکسید هیدروژن از هیدروپریت، باید 6 قرص به وزن 1.5 گرم را در 100 میلی لیتر آب حل کنید.

اسید سیتریک به شکل کریستال در هر فروشگاه مواد غذایی بسته بندی شده در کیسه هایی با وزن 30 یا 50 گرم فروخته می شود. نمک خوراکی را می توان در هر خانه ای یافت. 100 میلی لیتر محلول اچینگ برای برداشتن فویل مسی به ضخامت 35 میکرون از یک برد مدار چاپی به مساحت 100 سانتی متر مربع کافی است. محلول استفاده شده ذخیره نمی شود و قابل استفاده مجدد نیست. به هر حال، اسید سیتریک را می توان با اسید استیک جایگزین کرد، اما به دلیل بوی تند آن، باید برد مدار چاپی را در فضای باز حک کنید.

محلول ترشی کلرید آهن

دومین محلول محبوب اچینگ، محلول آبی کلرید آهن است. پیش از این، این محبوب ترین بود، زیرا کلرید آهن در هر شرکت صنعتی به راحتی بدست می آمد.

محلول اچینگ به اندازه کافی سریع حکاکی می کند، اما با مصرف کلرید آهن در محلول، سرعت اچینگ کاهش می یابد.

کلرید آهن بسیار مرطوب است و به همین دلیل به سرعت آب را از هوا جذب می کند. در نتیجه یک مایع زرد رنگ در انتهای شیشه ظاهر می شود. این بر کیفیت جزء تأثیر نمی گذارد و چنین کلرید آهن برای تهیه محلول اچینگ مناسب است.

اگر محلول کلرید آهن استفاده شده در یک ظرف دربسته نگهداری شود، می توان بارها از آن استفاده کرد. در صورت بازسازی، فقط میخ های آهنی را در محلول بریزید (آنها بلافاصله با یک لایه شل مس پوشانده می شوند). اگر روی هر سطحی قرار بگیرد، لکه های زردی به جا می گذارد که به سختی پاک می شوند. در حال حاضر محلول کلرید آهن به دلیل هزینه بالای آن کمتر برای تولید بردهای مدار چاپی استفاده می شود.

محلول اچینگ بر اساس پراکسید هیدروژن و اسید هیدروکلریک

راه حل اچ عالی، سرعت اچ بالا را فراهم می کند. اسید کلریدریک، با هم زدن شدید، در یک محلول آبی 3٪ از پراکسید هیدروژن در یک جریان نازک ریخته می شود. ریختن پراکسید هیدروژن در اسید غیر قابل قبول است! اما به دلیل وجود اسید کلریدریک در محلول اچینگ، هنگام اچ کردن تخته باید بسیار دقت شود، زیرا محلول باعث خوردگی پوست دست می شود و هر چیزی را که با آن در تماس است خراب می کند. به همین دلیل استفاده از محلول اچینگ با اسید هیدروکلریک در منزل توصیه نمی شود.

محلول اچینگ بر پایه سولفات مس

روش ساخت بردهای مدار چاپی با استفاده از سولفات مس معمولاً در صورتی استفاده می شود که تولید محلول های اچ بر اساس اجزای دیگر به دلیل غیر قابل دسترس بودن آنها غیرممکن باشد. سولفات مس یک آفت کش است و به طور گسترده ای برای کنترل آفات در کشاورزی استفاده می شود. علاوه بر این، زمان اچینگ برد مدار چاپی حداکثر تا 4 ساعت است، در حالی که لازم است دمای محلول در 50-80 درجه سانتیگراد حفظ شود و از تغییر مداوم محلول در سطح مورد اچ اطمینان حاصل شود.

تکنولوژی اچینگ PCB

برای اچ کردن تخته در هر یک از محلول های اچینگ فوق، ظروف شیشه ای، سرامیکی یا پلاستیکی، به عنوان مثال از محصولات لبنی، مناسب هستند. اگر اندازه ظرف مناسبی در دست ندارید، می توانید هر جعبه ای که از کاغذ ضخیم یا مقوا با اندازه مناسب ساخته شده است بردارید و داخل آن را با پوشش پلاستیکی بپوشانید. یک محلول اچ در ظرف ریخته می شود و یک برد مدار چاپی به دقت روی سطح آن قرار می گیرد، الگوی پایین. به دلیل نیروهای کشش سطحی مایع و وزن سبک آن، تخته شناور می شود.

برای راحتی کار، می توانید یک درب بطری پلاستیکی را با چسب فوری به مرکز تخته بچسبانید. چوب پنبه به طور همزمان به عنوان دسته و شناور عمل می کند. اما این خطر وجود دارد که حباب های هوا روی تخته ایجاد شود و مس در این مکان ها حک نشود.

برای حصول اطمینان از حکاکی یکنواخت مس، می توانید برد مدار چاپی را در پایین ظرف با الگوی رو به بالا قرار دهید و سینی را به صورت دوره ای با دست تکان دهید. پس از مدتی بسته به محلول اچ، نواحی بدون مس ظاهر می شوند و سپس مس به طور کامل در تمام سطح برد مدار چاپی حل می شود.

پس از حل شدن کامل مس در محلول اچینگ، برد مدار چاپی از حمام خارج شده و کاملاً زیر آب جاری شسته می شود. تونر با پارچه ای آغشته به استون از روی مسیرها برداشته می شود و رنگ به راحتی با پارچه آغشته به حلالی که به رنگ اضافه شده تا قوام مورد نظر به دست می آید، پاک می شود.

آماده سازی برد مدار چاپی برای نصب قطعات رادیویی

مرحله بعدی آماده سازی برد مدار چاپی برای نصب المان های رادیویی است. پس از برداشتن رنگ از روی تخته، مسیرها باید به صورت دایره ای با کاغذ سنباده ریز پردازش شوند. نیازی به فریب دادن نیست، زیرا مسیرهای مسی نازک هستند و به راحتی می توان آنها را زمین کرد. فقط چند پاس با ساینده با فشار کم کافی است.

در مرحله بعد، مسیرهای حامل جریان و پدهای تماس برد مدار چاپی با شار الکل-کلوفون پوشانده شده و با استفاده از یک آهن لحیم کاری التقاطی با لحیم کاری نرم قلع می شوند. برای جلوگیری از پوشاندن سوراخ های روی برد مدار چاپی با لحیم کاری، باید کمی از آن را روی نوک آهن لحیم کاری قرار دهید.

پس از اتمام ساخت برد مدار چاپی، تنها چیزی که باقی می ماند این است که اجزای رادیویی را در موقعیت های تعیین شده قرار داده و لیدهای آنها را به لنت ها لحیم کنید. قبل از لحیم کاری، پایه های قطعات باید با شار الکل-رزین مرطوب شود. اگر پایه های قطعات رادیویی بلند هستند، قبل از لحیم کاری باید آنها را با برش های جانبی به طول برآمدگی بالای سطح تخته مدار چاپی 1-1.5 میلی متر برش دهید. پس از اتمام نصب قطعات، باید با استفاده از هر حلال - الکل، الکل سفید یا استون، کلوفون باقی مانده را بردارید. همه آنها با موفقیت رزین را حل می کنند.

پیاده سازی این مدار رله خازنی ساده از چیدمان مسیرهای ساخت برد مدار چاپی تا ایجاد یک نمونه کار بیش از پنج ساعت طول کشید، بسیار کمتر از تایپ این صفحه.

برد مدار چاپی خانگی

نحوه ساخت برد مدار چاپی در خانه با استفاده از فناوری لیزر-آهن. این به انتقال حرارتی تونر از کاغذ به سطح متالیزاسیون برد مدار چاپی آینده اشاره دارد.

من بارها سعی کردم با استفاده از فناوری لیزر-آهن یک برد مدار چاپی بسازم، اما هرگز نتوانستم به یک نتیجه قابل اعتماد و به راحتی قابل تکرار برسم. علاوه بر این، هنگام ساخت یک تخته، من به سوراخ های حک شده در لنت ها نیاز دارم که اندازه آنها از 0.5 میلی متر بیشتر نباشد. پس از آن، من از آنها در هنگام سوراخ کردن استفاده می کنم تا یک مته با قطر 0.75 میلی متر را در مرکز قرار دهم.

عیوب به صورت جابجایی یا تغییر در عرض مسیرها و همچنین در ضخامت نابرابر تونر باقی مانده روی فویل مسی پس از برداشتن کاغذ ظاهر می شود. علاوه بر این، هنگام برداشتن کاغذ قبل از اچ کردن، تمیز کردن هر سوراخ در تونر از باقی مانده سلولز مشکل ساز است. در نتیجه، هنگام اچ کردن یک برد مدار چاپی، مشکلات اضافی ایجاد می شود که فقط با انجام برعکس از آنها جلوگیری می شود. http://oldoctober.com/ru/

من فکر می کنم دلیل ازدواج به شرح زیر است.

کاغذ وقتی تا دمای بالا گرم می شود شروع به تاب برداشتن می کند. در حالی که دمای فایبرگلاس فویل همیشه کمی کمتر است. تونر تا حدی به فویل میچسبد، اما روی کاغذ ذوب میشود. هنگام تاب برداشتن، کاغذ حرکت می کند و شکل اصلی هادی ها را تغییر می دهد.

در همان ابتدا، می خواهم به شما هشدار دهم که این فناوری بدون معایب خاصی نیست.

اولین مورد عدم وجود کاغذ مخصوص برای انتقال حرارتی است که به جای آن پیشنهاد می کنم کاغذ مناسبی برای برچسب های خود چسب انتخاب کنید. متأسفانه همه کاغذها مناسب نیستند. شما باید یکی را انتخاب کنید که برچسب های آن متراکم تر باشد و سطح پشتی آن سطح خوب و صافی داشته باشد.

عیب دوم این است که اندازه برد مدار چاپی به اندازه کفی آهن محدود می شود. علاوه بر این، هر آهنی نمی تواند لمینت فایبرگلاس فویل را به اندازه کافی گرم کند، بنابراین بهتر است حجیم ترین آنها را انتخاب کنید.

با این حال، علیرغم تمام این کاستی ها، فناوری شرح داده شده در زیر به من اجازه داد تا در تولید در مقیاس کوچک نتیجه ای پایدار و به راحتی قابل تکرار داشته باشم.

ماهیت تغییر در روند سنتی این است که پیشنهاد می شود کاغذ را نه با تونر، بلکه خود فایبرگلاس فویل را گرم کنید.

مزیت اصلی این است که با این روش کنترل دما در منطقه ذوب تونر آسان است. علاوه بر این، غلتک لاستیکی به شما امکان می دهد فشار را به طور مساوی توزیع کنید و از خرد شدن تونر جلوگیری کنید (من همه جا در مورد فایبرگلاس فویل می نویسم، زیرا مواد دیگر را آزمایش نکرده ام).

این فناوری به همان اندازه برای لمینت فایبرگلاس فویل با ضخامت های مختلف مناسب است، اما بهتر است از موادی که ضخامت آنها بیشتر از یک میلی متر نباشد، استفاده کنید، زیرا برش آن با قیچی آسان است.

بنابراین، ما یک تکه از کهنه ترین لمینت فایبرگلاس فویل را می گیریم و آن را با کاغذ سنباده پردازش می کنیم. شما نباید از کاغذ سنباده بسیار بزرگ استفاده کنید، زیرا می تواند به مسیرهای آینده آسیب برساند. با این حال، اگر یک تکه فایبرگلاس جدید دارید، لازم نیست آن را سمباده بزنید. سطح مسی باید در هر صورت کاملا تمیز و چربی زدایی شود.

ساخت شابلون برای انتقال حرارتی. برای این کار، تکه مورد نیاز را از یک ورق کاغذ برای برچسب ها جدا می کنیم و خود برچسب ها را از پشتی جدا می کنیم. برای جلوگیری از گیرکردن قسمت پشتی در مکانیزم چاپگر، باید یک تکه برچسب در ابتدای برگه بگذارید.

با دستان خود به نواحی روی بستر که بعداً تونر اعمال می شود، دست نزنید.

اگر ضخامت لمینت فایبرگلاس فویل یک میلی متر یا کمتر باشد، اگر بزرگتر است و می خواهید قطعه کار را با اره برقی برش دهید، فاصله بین لبه های تخته های جداگانه را می توان 0.2 میلی متر انتخاب کرد -2.0 میلی متر، بسته به ضخامت تیغه و تحمل پردازش.

من از لایه تونر استفاده می کنم که به طور پیش فرض در درایور چاپگر نصب شده است، اما "B & W Halftones:" (B/W Halftone) باید "Solid" انتخاب شود. به عبارت دیگر، شما باید از ظاهر شدن یک شطرنجی جلوگیری کنید. ممکن است آن را روی شابلون نبینید، اما ممکن است بر ضخامت تونر تأثیر بگذارد.

شابلون را با گیره کاغذ روی یک تکه فایبرگلاس فویل ثابت می کنیم. یک گیره دیگر به لبه آزاد شابلون وصل می کنیم تا با اتو تماس پیدا نکند.

نقطه ذوب تونرهای برندهای مختلف تقریباً 160-180 درجه سانتیگراد است. بنابراین دمای اتو باید 10-20 درجه سانتیگراد کمی بالاتر باشد. اگر اتوی شما تا دمای 180 درجه سانتیگراد گرم نمی شود، باید آن را تنظیم کنید.

قبل از گرم کردن، کف اتو باید کاملاً از چربی و سایر آلودگی ها تمیز شود!

اتو را با دمای 180-190 درجه گرم می کنیم و مانند شکل روی فویل فایبرگلاس محکم فشار می دهیم. اگر اتو را به طور متفاوتی قرار دهید، تخته ممکن است به طور غیریکنواختی گرم شود، زیرا معمولاً اتو در قسمت پهن 20 تا 30 درجه سانتیگراد بیشتر گرم می شود. دو دقیقه صبر کن

پس از این کار، اتو را بردارید و با یک حرکت، شابلون را با استفاده از یک غلتک لاستیکی برای رول کردن عکس ها، به شدت روی فایبرگلاس فویل بغلتانید.

اگر در حین چرخاندن تونر خرد شد، یعنی مسیرها به طرفین حرکت کردند یا شکل خود را تغییر دادند، باید مقدار تونر را در درایور چاپگر کاهش دهید.

لازم است که مرکز غلتک همیشه در امتداد مرکز تخته حرکت کند. دسته غلتک باید به گونه ای نگه داشته شود که از ظاهر شدن بردار نیرویی که "در اطراف" دسته است جلوگیری شود.

شابلون را چند بار دیگر محکم می پیچیم و "ساندویچ" حاصل را با چیزی سنگین فشار می دهیم، پس از گذاشتن روزنامه ای که چندین بار تا شده است تا وزن به طور مساوی توزیع شود.

شابلون باید هر بار در یک جهت رول شود. غلتک از جایی که شابلون وصل شده است شروع به حرکت می کند.

بعد از حدود ده دقیقه می توانید پرس را بردارید و شابلون را بردارید. این چیزی است که اتفاق افتاد.

حالا باید به هر شکلی به پشت تخته چیزی بچسبانید تا بتوانید بعداً در حین اچ کردن این تخته را نگه دارید. (من از چسب حرارتی استفاده می کنم.)

تخته را در محلول کلرید آهن حکاکی می کنیم.

چگونه محلول را تهیه کنیم؟

اگر یک شیشه کلرید آهن بسته نشده باشد، به احتمال زیاد یک محلول فوق غلیظ در آنجا وجود دارد. می توانید آن را در یک کاسه ترشی بریزید و کمی آب اضافه کنید.

اگر کلرید آهن هنوز با آب پوشانده نشده است، می توانید خودتان این کار را انجام دهید. احتمالاً میتوانید خود کریستالها را از شیشه بیرون بیاورید، اما برای این کار از نقرهای استفاده نکنید.

به خاطر داشته باشید که فرآیند اچ کردن در محلول بسیار غلیظ کار نمی کند، بنابراین هنگامی که چنین محلولی دارید، باید کمی آب اضافه کنید.

بهتر است از حمام عکس وینیل پلاستیکی به عنوان ظرف استفاده کنید، اما می توانید از هر نوع دیگری استفاده کنید.

تصویر نشان می دهد که تخته به دلیل کشش سطحی روی سطح محلول شناور می شود. این روش خوب است زیرا محصولات اچ بر روی سطح تخته نمی مانند، بلکه بلافاصله به پایین حمام فرو می روند.

در همان ابتدای حکاکی، باید مطمئن شوید که هیچ حباب هوا در زیر تخته باقی نمانده است. در طول فرآیند اچینگ، توصیه می شود بررسی کنید که اچ به طور یکنواخت در کل سطح تخته انجام شود.

اگر ناهمگنی وجود دارد، باید این فرآیند را با یک مسواک قدیمی یا چیزی مشابه فعال کنید. اما این کار باید با دقت انجام شود تا لایه تونر از بین نرود.

توجه ویژه باید به سوراخ های پدهای تماسی شود. مناطقی که فرآیند اچ بلافاصله شروع نشده است سبک تر هستند. در اصل، کافی است که کل سطح و همه سوراخ ها را در همان ابتدای کار تیره کنید و سپس موفقیت یک نتیجه قطعی است.

اگر قسمت اصلی تخته در 15 دقیقه اچ شده است، نباید زمان کل اچ را بیش از دو برابر یعنی بیشتر از 30 دقیقه افزایش دهید. اچ کردن بیشتر نه تنها عرض هادی ها را کاهش می دهد، بلکه ممکن است تا حدی تونر را نیز از بین ببرد.

به طور معمول، تمام سوراخ های 0.5 میلی متری در پدهای تماسی دو برابر زمان حک می شوند.

موتور یک غیر عادی کوچک را می چرخاند که باعث ایجاد لرزش در محلول می شود (اگر به طور دوره ای تخته را بلند کرده و حرکت دهید لازم نیست).

تونر را با یک سواب آغشته به استون بشویید.

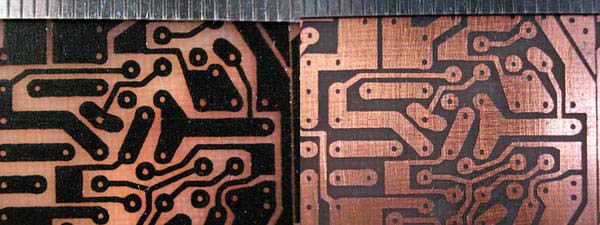

این چیزی است که اتفاق افتاد. در سمت چپ، برد هنوز با تونر پوشانده شده است. عرض مسیرها 0.4 میلی متر است.

حالا می توانید فرزهای ایجاد شده روی مس را در حین سوراخ کاری جدا کنید. برای انجام این کار، ابتدا آنها را با استفاده از یک یاتاقان توپ که در یک سنبه مناسب محکم شده است رول می کنیم. در این صورت بهتر است تخته را روی یک سطح سخت و صاف قرار دهید. سپس با استفاده از سمباده ریز، در صورت تشکیل اکسید، سطح مس را جدا کنید.

قطعه کار را قلع می کنیم که ابتدا آن را با یک لایه فلاکس می پوشانیم.

به فروشگاه لوازم اداری رفتم و از بسته بندی با لیبل های خود چسب عکس گرفتم. این کاغذ برای انتقال حرارتی مناسب نیست. اگر چه، اگر مورد دیگری وجود ندارد، پس از تغییراتی می توانید از آن استفاده کنید.

کاغذی که برای انتقال حرارتی راحت ترین بود توسط شرکت فنلاندی Campas تولید شد. و از آنجایی که هیچ علامت شناسایی روی بسته بندی کوچک وجود ندارد، بعید است که بدون آزمایش شناسایی شود.

تخته مدار چاپی- این یک پایه دی الکتریک است که بر روی سطح و در حجم آن مسیرهای رسانا مطابق با مدار الکتریکی اعمال می شود. برد مدار چاپی برای بست مکانیکی و اتصال الکتریکی بین سرنخ های محصولات الکترونیکی و الکتریکی نصب شده بر روی آن توسط لحیم کاری در نظر گرفته شده است.

عملیات برش قطعه کار از فایبرگلاس، سوراخ کردن سوراخ و حکاکی صفحه مدار چاپی برای به دست آوردن مسیرهای حامل جریان، صرف نظر از روش اعمال الگو بر روی برد مدار چاپی، با استفاده از همین فناوری انجام می شود.

فناوری کاربرد دستی

تراک های PCB

آماده سازی قالب

کاغذی که چیدمان برد مدار چاپی روی آن کشیده می شود معمولاً نازک است و برای سوراخ کاری دقیق تر مخصوصاً در هنگام استفاده از مته دست ساز، به طوری که مته به پهلو منتهی نشود، باید ضخیم تر شود. . برای انجام این کار، باید طرح برد مدار چاپی را با استفاده از هر چسبی مانند PVA یا Moment روی کاغذ ضخیم تر یا مقوای نازک ضخیم بچسبانید.

برش قطعه کار

یک لایه روکش فایبرگلاس فویل با اندازه مناسب انتخاب می شود، الگوی برد مدار چاپی روی قسمت خالی اعمال می شود و در اطراف محیط با یک نشانگر، یک مداد نرم یا علامت گذاری با یک جسم تیز مشخص می شود.

در مرحله بعد، لمینت فایبرگلاس در امتداد خطوط مشخص شده با استفاده از قیچی فلزی بریده می شود یا با اره برقی اره می شود. قیچی سریع تر بریده می شود و گرد و غبار وجود ندارد. اما باید در نظر داشته باشیم که هنگام برش با قیچی، فایبرگلاس به شدت خم می شود، که تا حدودی استحکام چسبندگی ورق مس را بدتر می کند و اگر عناصر نیاز به لحیم کاری مجدد داشته باشند، ممکن است آهنگ ها کنده شوند. بنابراین، اگر تخته بزرگ است و آثار بسیار نازکی دارد، بهتر است آن را با اره برقی برش دهید.

شابلون الگوی برد مدار چاپی با استفاده از چسب Moment به قطعه کار برش خورده چسبانده می شود که چهار قطره از آن به گوشه های قطعه کار زده می شود.

از آنجایی که چسب فقط در چند دقیقه سفت می شود، می توانید فوراً سوراخ هایی را برای قطعات رادیویی شروع کنید.

حفاری سوراخ

بهتر است سوراخ ها را با استفاده از دستگاه مینی حفاری مخصوص با مته کاربید با قطر 0.7-0.8 میلی متر سوراخ کنید. اگر دستگاه مینی حفاری در دسترس نیست، می توانید با یک مته کم مصرف، سوراخ هایی را با استفاده از یک مته ساده سوراخ کنید. اما هنگام کار با دریل دستی جهانی، تعداد مته های شکسته به سختی دست شما بستگی دارد. مطمئناً نمی توانید تنها با یک مته از پس آن بربیایید.

اگر نمی توانید مته را محکم کنید، می توانید ساقه آن را با چند لایه کاغذ یا یک لایه سنباده بپیچید. می توانید یک سیم فلزی نازک را محکم دور ساق بپیچید و بچرخانید تا بچرخد.

پس از اتمام حفاری، بررسی کنید که آیا همه سوراخ ها حفر شده اند یا خیر. اگر به برد مدار چاپی تا نور نگاه کنید، این به وضوح قابل مشاهده است. همانطور که می بینید، هیچ سوراخ گم نشده ای وجود ندارد.

استفاده از نقشه توپوگرافی

برای محافظت از محل های فویل روی ورقه ورقه فایبرگلاس که مسیرهای رسانا هستند از تخریب در حین اچ کردن، باید با ماسک مقاوم در برابر انحلال در محلول آبی پوشانده شوند. برای راحتی ترسیم مسیرها، بهتر است آنها را با استفاده از یک مداد نرم یا نشانگر از قبل علامت گذاری کنید.

قبل از اعمال علامت گذاری، لازم است آثار چسبی که برای چسباندن قالب برد مدار چاپی استفاده شده است، حذف شود. از آنجایی که چسب خیلی سفت نشده است، با چرخاندن آن با انگشت به راحتی جدا می شود. سطح فویل را نیز باید با استفاده از پارچه ای با هر وسیله ای مانند استون یا الکل سفید (به اصطلاح بنزین تصفیه شده) یا با هر ماده شوینده ظرفشویی، به عنوان مثال فری، چربی زدایی کرد.

پس از علامت گذاری مسیرهای برد مدار چاپی، می توانید شروع به اعمال طرح آنها کنید. هر لعاب ضد آب برای ترسیم مسیرها مناسب است، به عنوان مثال مینای آلکیدی سری PF که به قوام مناسب با حلال الکل سفید رقیق شده است. شما می توانید مسیرها را با ابزارهای مختلف بکشید - یک خودکار نقاشی شیشه ای یا فلزی، یک سوزن پزشکی و حتی یک خلال دندان. در این مقاله به شما خواهم گفت که چگونه با استفاده از قلم طراحی و بالرین که برای طراحی روی کاغذ با جوهر طراحی شده اند، ردهای صفحه مدار را بکشید.

قبلاً کامپیوتری وجود نداشت و همه نقاشیها با مدادهای ساده روی کاغذ واتمن کشیده میشدند و سپس با جوهر به کاغذ ردیابی منتقل میشدند که از آن با استفاده از دستگاه کپی کپی میشد.

طراحی با پدهای تماسی شروع می شود که با بالرین کشیده می شوند. برای انجام این کار، باید شکاف فک های کشویی تخته طراحی بالرین را به عرض خط مورد نیاز تنظیم کنید و برای تنظیم قطر دایره، تنظیم را با پیچ دوم انجام دهید و تیغه طراحی را از محور دور کنید. چرخش

در مرحله بعد، تخته طراحی بالرین با استفاده از قلم مو با رنگ به طول 5-10 میلی متر پر می شود. برای اعمال یک لایه محافظ روی برد مدار چاپی، رنگ PF یا GF بهترین گزینه است، زیرا به آرامی خشک می شود و به شما امکان می دهد بی سر و صدا کار کنید. رنگ برند NT ها را هم می توان استفاده کرد اما کار با آن سخت است زیرا زود خشک می شود. رنگ باید خوب بچسبد و پخش نشود. قبل از رنگ آمیزی، باید رنگ را رقیق کنید تا به حالت مایع درآید و با هم زدن شدید، کم کم حلال مناسب را به آن اضافه کنید و سعی کنید روی تکه های فایبرگلاس رنگ کنید. برای کار با رنگ، راحت تر است که آن را در یک بطری لاک مانیکور بریزید، که در پیچش آن یک برس مقاوم در برابر حلال نصب شده است.

پس از تنظیم تخته طراحی بالرین و به دست آوردن پارامترهای خط مورد نیاز، می توانید شروع به اعمال پدهای تماسی کنید. برای انجام این کار، قسمت تیز محور به سوراخ وارد می شود و پایه بالرین به صورت دایره ای می چرخد.

با تنظیم صحیح قلم طراحی و قوام رنگ مورد نظر در اطراف سوراخ های روی برد مدار چاپی، دایره های کاملا گرد به دست می آید. هنگامی که بالرین شروع به رنگآمیزی ضعیف میکند، باقیمانده رنگ خشک شده با یک پارچه از شکاف تخته طراحی جدا میشود و تخته طراحی با رنگ تازه پر میشود. برای کشیدن تمام سوراخهای روی این برد مدار چاپی با دایرهها، فقط دو بار قلم طراحی و بیش از دو دقیقه زمان لازم نیست.

هنگامی که پدهای گرد روی تخته کشیده شدند، می توانید با استفاده از یک قلم دستی شروع به کشیدن مسیرهای رسانا کنید. تهیه و تنظیم تخته طراحی دستی هیچ تفاوتی با تهیه بالرین ندارد.

تنها چیزی که علاوه بر این مورد نیاز است یک خط کش مسطح است که قطعات لاستیک به ضخامت 2.5-3 میلی متر در امتداد لبه ها به یکی از طرفین آن چسبانده شده است تا خط کش در حین کار لیز نخورد و فایبرگلاس بدون دست زدن به خط کش بتواند آزادانه عبور کند. در زیر آن. یک مثلث چوبی به عنوان یک خط کش مناسب است و در عین حال می تواند به عنوان یک تکیه گاه دستی هنگام ترسیم برد مدار چاپی عمل کند.

برای جلوگیری از لغزش برد مدار چاپی هنگام کشیدن مسیرها، توصیه می شود آن را روی یک ورق سنباده قرار دهید که از دو ورق کاغذ سنباده تشکیل شده است که با کناره های کاغذ مهر و موم شده اند.

اگر هنگام ترسیم مسیرها و دایره ها با هم تماس بگیرند، نباید هیچ اقدامی انجام دهید. باید اجازه دهید رنگ روی برد مدار چاپی خشک شود تا در هنگام لمس لکه نگیرد و از نوک چاقو برای حذف قسمت اضافی طرح استفاده کنید. برای اینکه رنگ سریعتر خشک شود، تخته را باید در یک مکان گرم، به عنوان مثال، روی رادیاتور در زمستان قرار دهید. در تابستان - زیر اشعه های خورشید.

هنگامی که طرح روی برد مدار چاپی کاملا اعمال شد و تمام عیوب اصلاح شد، می توانید به اچ کردن آن اقدام کنید.

تکنولوژی طراحی برد مدار چاپی

با استفاده از پرینتر لیزری

هنگام چاپ بر روی چاپگر لیزری، تصویر تشکیل شده توسط تونر، به دلیل الکترواستاتیک، از درام عکسی که پرتو لیزر تصویر را روی آن کشیده است، روی کاغذ منتقل می شود. تونر روی کاغذ نگه داشته می شود و تصویر را فقط به دلیل الکترواستاتیک حفظ می کند. برای تثبیت تونر، کاغذ را بین غلتکهایی میپیچانند که یکی از آنها اجاق حرارتی است که تا دمای 180-220 درجه سانتیگراد گرم میشود. تونر ذوب می شود و به بافت کاغذ نفوذ می کند. پس از خنک شدن، تونر سفت شده و محکم به کاغذ میچسبد. اگر کاغذ دوباره در دمای 180-220 درجه سانتیگراد گرم شود، تونر دوباره مایع می شود. این ویژگی تونر برای انتقال تصاویر مسیرهای حامل جریان بر روی برد مدار چاپی در خانه استفاده می شود.

پس از آماده شدن فایل با طرح برد مدار چاپی، باید آن را با استفاده از چاپگر لیزری روی کاغذ چاپ کنید. لطفا توجه داشته باشید که تصویر نقاشی برد مدار چاپی برای این فناوری باید از سمتی که قطعات نصب شده است مشاهده شود! چاپگر جوهر افشان برای این اهداف مناسب نیست، زیرا بر اساس اصول متفاوتی کار می کند.

تهیه قالب کاغذی برای انتقال طرح به برد مدار چاپی

اگر طرح مدار چاپی را روی کاغذ معمولی برای تجهیزات اداری چاپ کنید، به دلیل ساختار متخلخل آن، تونر عمیقاً در بدنه کاغذ نفوذ می کند و زمانی که تونر به برد مدار چاپی منتقل می شود، بیشتر آن باقی می ماند. در کاغذ علاوه بر این، در برداشتن کاغذ از برد مدار چاپی، مشکلاتی وجود خواهد داشت. باید آن را برای مدت طولانی در آب خیس کنید. بنابراین، برای تهیه ماسک عکس، به کاغذی نیاز دارید که ساختار متخلخل نداشته باشد، به عنوان مثال، کاغذ عکس، پشتیبان از فیلم ها و برچسب های خود چسب، کاغذ ردیابی، صفحاتی از مجلات براق.

من از کاغذ ردیابی انبار قدیمی به عنوان کاغذ برای چاپ طرح PCB استفاده می کنم. کاغذ ردیابی بسیار نازک است و چاپ یک الگو به طور مستقیم در چاپگر غیرممکن است. برای حل این مشکل، قبل از چاپ، باید یک قطره از هر چسب را روی یک تکه کاغذ ردیابی به اندازه لازم در گوشه ها بمالید و آن را به یک ورق کاغذ اداری A4 بچسبانید.

این تکنیک به شما امکان می دهد طرحی از برد مدار چاپی را حتی بر روی نازک ترین کاغذ یا فیلم چاپ کنید. برای اینکه ضخامت تونر نقاشی حداکثر باشد، قبل از چاپ، باید "ویژگی های چاپگر" را با خاموش کردن حالت چاپ اقتصادی پیکربندی کنید و اگر این عملکرد در دسترس نبود، درشت ترین نوع کاغذ را انتخاب کنید. مثلا مقوا یا چیزی مشابه کاملاً ممکن است بار اول چاپ خوبی نداشته باشید، و باید کمی آزمایش کنید تا بهترین حالت چاپ را برای چاپگر لیزری خود پیدا کنید. در چاپ حاصل از طرح، مسیرها و پدهای تماس برد مدار چاپی باید متراکم و بدون شکاف یا لکه باشند، زیرا روتوش در این مرحله تکنولوژیکی بی فایده است.

تنها چیزی که باقی می ماند این است که کاغذ ردیابی را در امتداد کانتور برش دهید و الگوی ساخت برد مدار چاپی آماده می شود و می توانید به مرحله بعدی بروید و تصویر را روی لمینت فایبرگلاس منتقل کنید.

انتقال طرح از کاغذ به فایبرگلاس

انتقال طراحی برد مدار چاپی حیاتی ترین مرحله است. ماهیت این فناوری ساده است: کاغذ، با کنار الگوی چاپی مسیرهای صفحه مدار چاپی، روی فویل مسی فایبرگلاس اعمال می شود و با نیروی زیادی فشرده می شود. در مرحله بعد، این ساندویچ تا دمای 180-220 درجه سانتی گراد گرم می شود و سپس تا دمای اتاق خنک می شود. کاغذ پاره می شود و طرح روی برد مدار چاپی باقی می ماند.

برخی از صنعتگران پیشنهاد می کنند با استفاده از اتو برقی، طرح را از کاغذ به برد مدار چاپی منتقل کنید. من این روش را امتحان کردم، اما نتیجه ناپایدار بود. اطمینان از گرم شدن تونر تا دمای مورد نظر و اینکه کاغذ به طور یکنواخت روی تمام سطح برد مدار چاپی در هنگام سفت شدن تونر فشرده شود، دشوار است. در نتیجه، الگو به طور کامل منتقل نمی شود و شکاف هایی در الگوی تراک های برد مدار چاپی باقی می ماند. شاید اتو به اندازه کافی گرم نمی شد، اگرچه تنظیم کننده روی حداکثر گرمایش اتو تنظیم شده بود. من نمی خواستم اتو را باز کنم و ترموستات را دوباره پیکربندی کنم. از این رو از فناوری دیگری استفاده کردم که زحمت کمتری داشت و صد در صد نتیجه می داد.

روی یک تکه فویل ورقه ورقه فایبرگلاس که به اندازه برد مدار چاپی بریده شده و با استون چربی زدایی شده بود، کاغذ ردیابی را چسباندم که در گوشه ها الگوی روی آن چاپ شده بود. برای فشار بیشتر، پاشنه های کاغذ اداری را روی کاغذ ردیابی قرار دادم. بسته به دست آمده روی یک ورق تخته سه لا قرار داده شد و روی آن با ورقی به همان اندازه پوشانده شد. کل این ساندویچ با حداکثر نیرو در گیره ها بسته شد.

تنها چیزی که باقی می ماند این است که ساندویچ آماده شده را تا دمای 200 درجه سانتی گراد گرم کرده و خنک کنید. اجاق برقی با کنترل کننده دما برای گرم کردن ایده آل است. کافی است سازه ایجاد شده را در کابینت قرار دهید، صبر کنید تا دمای تنظیم شده برسد و بعد از نیم ساعت تخته را بردارید تا خنک شود.

اگر اجاق برقی ندارید، میتوانید با تنظیم دما با استفاده از دکمه تامین گاز با استفاده از دماسنج داخلی، از اجاق گازی استفاده کنید. اگر دماسنج وجود نداشته باشد یا معیوب باشد، خانم ها می توانند کمک کنند، موقعیت دستگیره کنترل که در آن کیک ها پخته می شود، مناسب است.

از آنجایی که انتهای تخته سه لا پیچ خورده بود، من آنها را با گیره های اضافی برای هر موردی گیره دادم. برای جلوگیری از این پدیده، بهتر است برد مدار چاپی را بین ورق های فلزی به ضخامت 5-6 میلی متر بست. میتوانید گوشههای آنها را سوراخ کنید و بردهای مدار چاپی را ببندید، صفحات را با استفاده از پیچ و مهره محکم کنید. M10 کافی خواهد بود.

پس از نیم ساعت، ساختار به اندازه کافی خنک شده تا تونر سفت شود و می توان برد را جدا کرد. در اولین نگاه به برد مدار چاپی حذف شده، مشخص می شود که تونر به خوبی از کاغذ ردیابی به برد منتقل شده است. کاغذ ردیابی محکم و یکنواخت در امتداد خطوط چاپ شده، حلقه های پد تماس و حروف علامت گذاری قرار می گیرد.

کاغذ ردیابی به راحتی از تمام آثار برد مدار چاپی جدا شد. اما با این حال، در چندین مکان در مسیرهای چاپ شده شکاف وجود داشت. این می تواند در نتیجه چاپ ناهموار از چاپگر یا باقی ماندن کثیفی یا خوردگی روی فویل فایبرگلاس اتفاق بیفتد. شکاف ها را می توان با هر رنگ ضد آب، پولیش مانیکور یا روتوش با یک نشانگر رنگ کرد.

برای بررسی مناسب بودن نشانگر برای روتوش برد مدار چاپی، باید با آن خطوط روی کاغذ بکشید و کاغذ را با آب مرطوب کنید. اگر خطوط تار نشدند، نشانگر روتوش مناسب است.

بهتر است یک برد مدار چاپی را در خانه در محلولی از کلرید آهن یا پراکسید هیدروژن با اسید سیتریک اچ کنید. پس از اچ کردن، تونر را می توان به راحتی با یک سواب آغشته به استون از روی مسیرهای چاپ شده جدا کرد.

سپس سوراخ ها حفر می شوند، مسیرهای رسانا و پدهای تماس قلع بندی می شوند و عناصر رادیویی آب بندی می شوند.

این ظاهر برد مدار چاپی با قطعات رادیویی نصب شده روی آن است. نتیجه یک منبع تغذیه و واحد سوئیچینگ برای سیستم الکترونیکی است که یک توالت معمولی را با عملکرد بیدی تکمیل می کند.

حکاکی PCB

برای حذف فویل مسی از مناطق محافظت نشده لمینت فایبرگلاس فویل شده هنگام ساخت بردهای مدار چاپی در خانه، آماتورهای رادیویی معمولاً از یک روش شیمیایی استفاده می کنند. برد مدار چاپی در محلول اچینگ قرار می گیرد و در اثر یک واکنش شیمیایی، مس محافظت نشده توسط ماسک حل می شود.

دستور العمل برای محلول های ترشی

بسته به در دسترس بودن قطعات، رادیو آماتورها از یکی از راه حل های ارائه شده در جدول زیر استفاده می کنند. راه حل های اچینگ به ترتیب محبوبیت استفاده از آنها توسط آماتورهای رادیویی در خانه مرتب شده اند.

| نام محلول | ترکیب | تعداد | تکنولوژی پخت و پز | مزایای | ایرادات |

|---|---|---|---|---|---|

| پراکسید هیدروژن به اضافه اسید سیتریک | پراکسید هیدروژن (H 2 O 2) | 100 میلی لیتر | اسید سیتریک و نمک خوراکی را در محلول 3 درصد پراکسید هیدروژن حل کنید. | در دسترس بودن قطعات، سرعت اچ بالا، ایمنی | ذخیره نشده است |

| اسید سیتریک (C 6 H 8 O 7) | 30 گرم | ||||

| نمک خوراکی (NaCl) | 5 گرم | ||||

| محلول آبی کلرید آهن | آب (H2O) | 300 میلی لیتر | کلرید آهن را در آب گرم حل کنید | سرعت اچ کافی، قابل استفاده مجدد | در دسترس بودن کم کلرید آهن |

| کلرید آهن (FeCl 3) | 100 گرم | پراکسید هیدروژن به اضافه اسید هیدروکلریک | پراکسید هیدروژن (H 2 O 2) | 200 میلی لیتر | اسید کلریدریک 10 درصد را در محلول پراکسید هیدروژن 3 درصد بریزید. | نرخ اچ بالا، قابل استفاده مجدد | مراقبت زیادی لازم است |

| اسید کلریدریک (HCl) | 200 میلی لیتر | ||||

| محلول آبی سولفات مس | آب (H2O) | 500 میلی لیتر | نمک سفره را در آب داغ (50-80 درجه سانتیگراد) و سپس سولفات مس حل کنید | در دسترس بودن مؤلفه | سمیت سولفات مس و اچ آهسته، تا 4 ساعت |

| سولفات مس (CuSO 4) | 50 گرم | ||||

| نمک خوراکی (NaCl) | 100 گرم | ||||

اچ کردن بردهای مدار چاپی در ظروف فلزی مجاز نیست. برای انجام این کار، شما باید از یک ظرف ساخته شده از شیشه، سرامیک یا پلاستیک استفاده کنید. محلول اچینگ استفاده شده ممکن است در سیستم فاضلاب دفع شود.

محلول اچینگ پراکسید هیدروژن و اسید سیتریک

محلول مبتنی بر پراکسید هیدروژن با اسید سیتریک محلول در آن ایمن ترین، مقرون به صرفه ترین و سریع ترین کار است. از بین همه راه حل های ذکر شده، این بهترین راه حل با همه معیارها است.

پراکسید هیدروژن را می توان در هر داروخانه ای خریداری کرد. به صورت محلول یا قرص مایع 3 درصد به نام هیدروپریت به فروش می رسد. برای به دست آوردن محلول مایع 3٪ پراکسید هیدروژن از هیدروپریت، باید 6 قرص به وزن 1.5 گرم را در 100 میلی لیتر آب حل کنید.

اسید سیتریک به شکل کریستال در هر فروشگاه مواد غذایی بسته بندی شده در کیسه هایی با وزن 30 یا 50 گرم فروخته می شود. نمک خوراکی را می توان در هر خانه ای یافت. 100 میلی لیتر محلول اچینگ برای برداشتن فویل مسی به ضخامت 35 میکرون از یک برد مدار چاپی به مساحت 100 سانتی متر مربع کافی است. محلول استفاده شده ذخیره نمی شود و قابل استفاده مجدد نیست. به هر حال، اسید سیتریک را می توان با اسید استیک جایگزین کرد، اما به دلیل بوی تند آن، باید برد مدار چاپی را در فضای باز حک کنید.

محلول ترشی کلرید آهن

دومین محلول محبوب اچینگ، محلول آبی کلرید آهن است. پیش از این، این محبوب ترین بود، زیرا کلرید آهن در هر شرکت صنعتی به راحتی بدست می آمد.

محلول اچینگ به اندازه کافی سریع حکاکی می کند، اما با مصرف کلرید آهن در محلول، سرعت اچینگ کاهش می یابد.

کلرید آهن بسیار مرطوب است و به همین دلیل به سرعت آب را از هوا جذب می کند. در نتیجه یک مایع زرد رنگ در انتهای شیشه ظاهر می شود. این بر کیفیت جزء تأثیر نمی گذارد و چنین کلرید آهن برای تهیه محلول اچینگ مناسب است.

اگر محلول کلرید آهن استفاده شده در یک ظرف دربسته نگهداری شود، می توان بارها از آن استفاده کرد. در صورت بازسازی، فقط میخ های آهنی را در محلول بریزید (آنها بلافاصله با یک لایه شل مس پوشانده می شوند). اگر روی هر سطحی قرار بگیرد، لکه های زردی به جا می گذارد که به سختی پاک می شوند. در حال حاضر محلول کلرید آهن به دلیل هزینه بالای آن کمتر برای تولید بردهای مدار چاپی استفاده می شود.

محلول اچینگ بر اساس پراکسید هیدروژن و اسید هیدروکلریک

راه حل اچ عالی، سرعت اچ بالا را فراهم می کند. اسید کلریدریک، با هم زدن شدید، در یک محلول آبی 3٪ از پراکسید هیدروژن در یک جریان نازک ریخته می شود. ریختن پراکسید هیدروژن در اسید غیر قابل قبول است! اما به دلیل وجود اسید کلریدریک در محلول اچینگ، هنگام اچ کردن تخته باید بسیار دقت شود، زیرا محلول باعث خوردگی پوست دست می شود و هر چیزی را که با آن در تماس است خراب می کند. به همین دلیل استفاده از محلول اچینگ با اسید هیدروکلریک در منزل توصیه نمی شود.

محلول اچینگ بر پایه سولفات مس

روش ساخت بردهای مدار چاپی با استفاده از سولفات مس معمولاً در صورتی استفاده می شود که تولید محلول های اچ بر اساس اجزای دیگر به دلیل غیر قابل دسترس بودن آنها غیرممکن باشد. سولفات مس یک آفت کش است و به طور گسترده ای برای کنترل آفات در کشاورزی استفاده می شود. علاوه بر این، زمان اچینگ برد مدار چاپی حداکثر تا 4 ساعت است، در حالی که لازم است دمای محلول در 50-80 درجه سانتیگراد حفظ شود و از تغییر مداوم محلول در سطح مورد اچ اطمینان حاصل شود.

تکنولوژی اچینگ PCB

برای اچ کردن تخته در هر یک از محلول های اچینگ فوق، ظروف شیشه ای، سرامیکی یا پلاستیکی، به عنوان مثال از محصولات لبنی، مناسب هستند. اگر اندازه ظرف مناسبی در دست ندارید، می توانید هر جعبه ای که از کاغذ ضخیم یا مقوا با اندازه مناسب ساخته شده است بردارید و داخل آن را با پوشش پلاستیکی بپوشانید. یک محلول اچ در ظرف ریخته می شود و یک برد مدار چاپی به دقت روی سطح آن قرار می گیرد، الگوی پایین. به دلیل نیروهای کشش سطحی مایع و وزن سبک آن، تخته شناور می شود.

برای راحتی کار، می توانید یک درب بطری پلاستیکی را با چسب فوری به مرکز تخته بچسبانید. چوب پنبه به طور همزمان به عنوان دسته و شناور عمل می کند. اما این خطر وجود دارد که حباب های هوا روی تخته ایجاد شود و مس در این مکان ها حک نشود.

برای حصول اطمینان از حکاکی یکنواخت مس، می توانید برد مدار چاپی را در پایین ظرف با الگوی رو به بالا قرار دهید و سینی را به صورت دوره ای با دست تکان دهید. پس از مدتی بسته به محلول اچ، نواحی بدون مس ظاهر می شوند و سپس مس به طور کامل در تمام سطح برد مدار چاپی حل می شود.

پس از حل شدن کامل مس در محلول اچینگ، برد مدار چاپی از حمام خارج شده و کاملاً زیر آب جاری شسته می شود. تونر با پارچه ای آغشته به استون از روی مسیرها برداشته می شود و رنگ به راحتی با پارچه آغشته به حلالی که به رنگ اضافه شده تا قوام مورد نظر به دست می آید، پاک می شود.

آماده سازی برد مدار چاپی برای نصب قطعات رادیویی

مرحله بعدی آماده سازی برد مدار چاپی برای نصب المان های رادیویی است. پس از برداشتن رنگ از روی تخته، مسیرها باید به صورت دایره ای با کاغذ سنباده ریز پردازش شوند. نیازی به فریب دادن نیست، زیرا مسیرهای مسی نازک هستند و به راحتی می توان آنها را زمین کرد. فقط چند پاس با ساینده با فشار کم کافی است.

در مرحله بعد، مسیرهای حامل جریان و پدهای تماس برد مدار چاپی با شار الکل-کلوفون پوشانده شده و با استفاده از یک آهن لحیم کاری التقاطی با لحیم کاری نرم قلع می شوند. برای جلوگیری از پوشاندن سوراخ های روی برد مدار چاپی با لحیم کاری، باید کمی از آن را روی نوک آهن لحیم کاری قرار دهید.

پس از اتمام ساخت برد مدار چاپی، تنها چیزی که باقی می ماند این است که اجزای رادیویی را در موقعیت های تعیین شده قرار داده و لیدهای آنها را به لنت ها لحیم کنید. قبل از لحیم کاری، پایه های قطعات باید با شار الکل-رزین مرطوب شود. اگر پایه های قطعات رادیویی بلند هستند، قبل از لحیم کاری باید آنها را با برش های جانبی به طول برآمدگی بالای سطح تخته مدار چاپی 1-1.5 میلی متر برش دهید. پس از اتمام نصب قطعات، باید با استفاده از هر حلال - الکل، الکل سفید یا استون، کلوفون باقی مانده را بردارید. همه آنها با موفقیت رزین را حل می کنند.

پیاده سازی این مدار رله خازنی ساده از چیدمان مسیرهای ساخت برد مدار چاپی تا ایجاد یک نمونه کار بیش از پنج ساعت طول کشید، بسیار کمتر از تایپ این صفحه.

برد مدار چاپی یک صفحه دی الکتریک است که روی سطح آن مسیرهای رسانا اعمال می شود و مکان هایی برای نصب قطعات الکترونیکی آماده می شود. قطعات رادیویی الکتریکی معمولاً با استفاده از لحیم کاری روی برد نصب می شوند.

دستگاه PCB

مسیرهای رسانای الکتریکی تخته از فویل ساخته شده است. ضخامت هادی ها معمولاً 18 یا 35 میکرون است و کمتر 70، 105، 140 میکرون است. این برد دارای سوراخ ها و پدهای تماسی برای نصب عناصر رادیویی است.

سوراخ های جداگانه برای اتصال هادی های واقع در طرف های مختلف تخته استفاده می شود. یک پوشش محافظ ویژه و علامت گذاری روی طرف های بیرونی تخته اعمال می شود.

مراحل ساخت برد مدار چاپی

در تمرین رادیویی آماتور، اغلب باید با توسعه، ایجاد و ساخت وسایل الکترونیکی مختلف سر و کار داشت. علاوه بر این، هر دستگاهی را می توان بر روی یک برد مدار چاپی یا یک برد معمولی با نصب سطحی ساخت. PCB بسیار بهتر کار می کند، قابل اطمینان تر است و جذاب تر به نظر می رسد. ایجاد آن شامل انجام تعدادی عملیات است:

تهیه چیدمان؛

طراحی روی پارچه کتانی؛

حکاکی کردن؛

قلعسازی؛

نصب المان های رادیویی

ساخت بردهای مدار چاپی فرآیندی پیچیده، کار فشرده و جالب است.

توسعه و تولید یک طرح

ترسیم تخته را می توان به صورت دستی یا در رایانه با استفاده از یکی از برنامه های خاص انجام داد.

بهتر است تخته را به صورت دستی روی کاغذ ضبط در مقیاس 1:1 بکشید. کاغذ گراف نیز مناسب است. قطعات الکترونیکی نصب شده باید در تصویر آینه ای نمایش داده شوند. مسیرهای یک طرف تخته به صورت خطوط ثابت و در طرف دیگر به صورت خطوط نقطه چین نشان داده شده اند. نقاط محل اتصال عناصر رادیویی را مشخص می کنند. اطراف این مکان ها مناطق لحیم کاری کشیده شده است. همه نقشه ها معمولاً با استفاده از تخته طراحی انجام می شوند. به عنوان یک قاعده، نقشه های ساده با دست ساخته می شوند.

اغلب آنها از یک برنامه ساده به نام Sprint Layout استفاده می کنند. فقط پرینتر لیزری برای چاپ مناسب است. کاغذ باید براق باشد. نکته اصلی این است که تونر به آن نمی خورد، اما در بالا باقی می ماند. چاپگر باید طوری تنظیم شود که ضخامت تونر نقاشی حداکثر باشد.

تولید صنعتی بردهای مدار چاپی با وارد کردن نمودار مدار دستگاه به یک سیستم طراحی به کمک رایانه آغاز می شود که یک نقشه از برد آینده ایجاد می کند.

آماده سازی قطعه کار و سوراخ کردن

اول از همه، شما باید یک قطعه PCB را با ابعاد داده شده برش دهید. لبه ها را فایل کنید. نقاشی را به تخته وصل کنید. ابزار را برای حفاری آماده کنید. به طور مستقیم طبق نقشه سوراخ کنید. مته باید کیفیت خوبی داشته باشد و با قطر کوچکترین سوراخ مطابقت داشته باشد. در صورت امکان، باید از دستگاه حفاری استفاده کنید.

با ایجاد تمام سوراخ های لازم، نقشه را بردارید و هر سوراخ را به قطر مشخص شده دریل کنید. سطح تخته را با سمباده ریز تمیز کنید. این برای از بین بردن سوراخ ها و بهبود چسبندگی رنگ به تخته ضروری است. برای از بین بردن آثار چربی، تخته را با الکل درمان کنید.

طراحی روی لمینت فایبرگلاس

ترسیم تخته را می توان به صورت دستی یا با استفاده از یکی از بسیاری از فناوری ها روی PCB اعمال کرد. تکنولوژی اتو لیزری محبوب ترین است.

طراحی دستی با علامت گذاری نواحی نصب در اطراف سوراخ ها آغاز می شود. آنها با استفاده از یک قلم نقاشی یا یک کبریت اعمال می شوند. سوراخ ها مطابق با نقشه با آهنگ ها متصل می شوند. بهتر است با رنگ نیترو که رزین در آن حل شده است بکشید. این محلول چسبندگی قوی به برد و مقاومت خوبی در برابر اچینگ در دمای بالا ایجاد می کند. از لاک قیر آسفالت می توان به عنوان رنگ استفاده کرد.

ساخت بردهای مدار چاپی با استفاده از فناوری لیزر-آهن نتایج خوبی به همراه دارد. مهم است که تمام عملیات را به درستی و با دقت انجام دهید. تخته چربی زدایی شده باید روی سطح صافی قرار گیرد که مس رو به بالا باشد. با احتیاط طرح را طوری در بالا قرار دهید که تونر رو به پایین باشد. علاوه بر این، چند ورق کاغذ دیگر اضافه کنید. ساختار به دست آمده را با اتوی داغ حدود 30-40 ثانیه اتو کنید. هنگامی که تونر در معرض دما قرار می گیرد، باید از حالت جامد به حالت چسبناک تبدیل شود، اما نه به مایع. اجازه دهید تخته خنک شود و آن را برای چند دقیقه در آب گرم قرار دهید.

کاغذ شل می شود و به راحتی پاره می شود. شما باید نقاشی حاصل را به دقت بررسی کنید. فقدان مسیرهای جداگانه نشان می دهد که دمای آهن کافی نیست، مسیرهای عریض زمانی به دست می آیند که آهن بیش از حد گرم است یا تخته برای مدت طولانی گرم می شود.

عیوب کوچک را می توان با نشانگر، رنگ یا لاک ناخن اصلاح کرد. اگر قطعه کار را دوست ندارید، باید همه چیز را با یک حلال بشویید، آن را با کاغذ سنباده تمیز کنید و دوباره این روند را تکرار کنید.

حکاکی کردن

یک برد مدار چاپی بدون چربی همراه با محلول در یک ظرف پلاستیکی قرار می گیرد. در خانه معمولاً از کلرید آهن به عنوان محلول استفاده می شود. حمام با آن نیاز به تکان دادن دوره ای دارد. پس از 25-30 دقیقه، مس به طور کامل حل می شود. اچ کردن را می توان با استفاده از محلول گرم شده کلرید آهن تسریع کرد. در پایان فرآیند، برد مدار چاپی از حمام خارج شده و کاملاً با آب شسته می شود. سپس رنگ از مسیرهای رسانا حذف می شود.

قلع زنی

روش های زیادی برای قلع کشی وجود دارد. ما یک برد مدار چاپی آماده داریم. در خانه، به عنوان یک قاعده، هیچ دستگاه و آلیاژ خاصی وجود ندارد. بنابراین، آنها از یک روش ساده و قابل اعتماد استفاده می کنند. تخته با فلاکس پوشانده شده و با یک آهن لحیم کاری با لحیم کاری معمولی با استفاده از بافندگی مسی قلع بندی شده است.

نصب المان های رادیویی

در مرحله نهایی، اجزای رادیویی یکی یکی در مکان های در نظر گرفته شده برای آنها وارد شده و لحیم می شوند. قبل از لحیم کاری، پایه های قطعات باید با شار درمان شوند و در صورت لزوم کوتاه شوند.

از آهن لحیم کاری باید با احتیاط استفاده کرد: اگر گرمای بیش از حد وجود داشته باشد، ممکن است فویل مسی شروع به کنده شدن کند و برد مدار چاپی آسیب ببیند. کلوفون باقی مانده را با الکل یا استون بردارید. تخته تمام شده را می توان لاک الکل کرد.

توسعه صنعتی

طراحی و ساخت برد مدار چاپی برای تجهیزات پیشرفته در خانه غیرممکن است. به عنوان مثال، برد مدار چاپی یک تقویت کننده برای تجهیزات High-End چند لایه است، هادی های مسی با طلا و پالادیوم پوشش داده شده اند، مسیرهای رسانا دارای ضخامت های مختلف هستند و غیره. دستیابی به این سطح از فناوری حتی در یک شرکت صنعتی نیز آسان نیست. بنابراین، در برخی موارد، توصیه می شود که یک برد آماده با کیفیت بالا خریداری کنید یا برای انجام کار طبق طرح خود سفارش دهید. در حال حاضر تولید بردهای مدار چاپی در بسیاری از شرکتهای داخلی و خارج از کشور راه اندازی شده است.

در این پست، روشهای رایج برای ایجاد تابلوهای مدار چاپی را خودتان در خانه تجزیه و تحلیل میکنم: LUT، Photoresist، طراحی دستی. و همچنین چه برنامه هایی برای ترسیم PP بهتر است.

روزی روزگاری، دستگاه های الکترونیکی با استفاده از نصب سطحی نصب می شدند. امروزه فقط تقویت کننده های صوتی لوله ای به این روش مونتاژ می شوند. ویرایش چاپی در حال استفاده گسترده است که مدت هاست با ترفندها، ویژگی ها و فناوری های خاص خود به یک صنعت واقعی تبدیل شده است. و ترفندهای زیادی در آنجا وجود دارد. به خصوص هنگام ایجاد PCB برای دستگاه های فرکانس بالا. (فکر می کنم روزی ادبیات و ویژگی های طراحی مکان هادی های PP را مرور کنم)

اصل کلی ایجاد بردهای مدار چاپی (PCB) این است که مسیرهایی را روی سطحی از مواد نارسانا اعمال کنیم که این جریان را هدایت می کنند. آهنگ ها قطعات رادیویی را مطابق مدار مورد نیاز به هم متصل می کنند. نتیجه یک وسیله الکترونیکی است که می توان آن را تکان داد، حمل کرد و گاهی اوقات حتی خیس کرد بدون ترس از آسیب دیدن.

به طور کلی، فناوری ایجاد یک برد مدار چاپی در خانه شامل چندین مرحله است:

- یک لمینت فایبرگلاس فویلی مناسب را انتخاب کنید. چرا تکستولیت؟ بدست آوردنش راحت تره بله، و ارزان تر به نظر می رسد. اغلب این برای یک دستگاه آماتور کافی است.

- یک طرح برد مدار چاپی را روی PCB اعمال کنید

- فویل اضافی را خارج کنید. آن ها فویل اضافی را از قسمت هایی از تخته که الگوی رسانا ندارند بردارید.

- سوراخ هایی را برای سرنخ های اجزا دریل کنید. اگر نیاز به سوراخ کردن قطعات با سرب دارید. این بدیهی است که برای اجزای تراشه مورد نیاز نیست.

- مسیرهای حامل جریان را قلع و قمع کنید

- ماسک لحیم کاری را اعمال کنید. اگر میخواهید تابلوی خود را به تابلوهای کارخانه نزدیکتر کنید، اختیاری است.

گزینه دیگر این است که به سادگی برد را از کارخانه سفارش دهید. امروزه بسیاری از شرکت ها خدمات تولید برد مدار چاپی را ارائه می دهند. شما یک برد مدار چاپی کارخانه ای عالی دریافت خواهید کرد. آنها نه تنها در حضور ماسک لحیم کاری بلکه در بسیاری از پارامترهای دیگر با آماتورها متفاوت خواهند بود. به عنوان مثال، اگر شما یک PCB دو طرفه داشته باشید، در این صورت برد متالیزاسیون سوراخ ها را نخواهد داشت. می توانید رنگ ماسک لحیم کاری و غیره را انتخاب کنید. مزایا زیادی وجود دارد، فقط وقت داشته باشید که روی پول شلوغ کنید!

مرحله 0

قبل از ساخت PCB باید در جایی کشیده شود. می توانید آن را به روش قدیمی روی کاغذ گراف بکشید و سپس نقاشی را به قطعه کار منتقل کنید. یا می توانید از یکی از برنامه های متعدد برای ایجاد بردهای مدار چاپی استفاده کنید. به این برنامه ها کلمه کلی CAD (CAD) می گویند. برخی از گزینه های موجود برای یک رادیو آماتور عبارتند از DeepTrace (نسخه رایگان)، طرح بندی Sprint، Eagle (البته می توانید موارد تخصصی مانند Altium Designer را نیز پیدا کنید)

با استفاده از این برنامه ها می توانید نه تنها یک PCB بکشید، بلکه آن را برای تولید در کارخانه آماده کنید. اگر بخواهید یک دوجین روسری سفارش دهید چطور؟ و اگر نمی خواهید، پس راحت است که چنین PP را چاپ کنید و خودتان آن را با استفاده از LUT یا Photoresist بسازید. اما بیشتر در مورد آن در زیر.

مرحله 1

بنابراین، قطعه کار برای PP را می توان به دو بخش تقسیم کرد: یک پایه غیر رسانا و یک پوشش رسانا.

جاهای خالی مختلفی برای PP وجود دارد، اما اغلب آنها در مواد لایه غیر رسانا متفاوت هستند. چنین بستری را می توانید از getinax، فایبرگلاس، پایه انعطاف پذیر ساخته شده از پلیمرها، ترکیبات کاغذ سلولزی و فایبرگلاس با رزین اپوکسی و حتی پایه فلزی بیابید. همه این مواد از نظر خواص فیزیکی و مکانیکی متفاوت هستند. و در تولید، مواد برای PP بر اساس ملاحظات اقتصادی و شرایط فنی انتخاب می شود.

برای PP خانگی، من فویل فایبرگلاس را توصیه می کنم. به راحتی و با قیمت مناسب. Getinaks احتمالا ارزان تر است، اما شخصا نمی توانم آنها را تحمل کنم. اگر حداقل یک دستگاه چینی تولید انبوه را جدا کرده باشید، احتمالاً دیده اید که PCB ها از چه چیزی ساخته شده اند؟ آنها هنگام لحیم کاری شکننده و بدبو هستند. بگذارید چینی ها آن را بو کنند.

بسته به دستگاه در حال مونتاژ و شرایط عملکرد آن، می توانید PCB مناسب را انتخاب کنید: یک طرفه، دو طرفه، با ضخامت های مختلف فویل (18 میکرون، 35 میکرون و غیره و غیره).

گام 2

برای اعمال یک الگوی PP روی یک پایه فویل، آماتورهای رادیویی روش های بسیاری را توسعه داده اند. در میان آنها دو مورد از محبوب ترین در زمان حاضر هستند: LUT و photoresist. LUT مخفف فناوری اتو لیزری است. همانطور که از نام آن پیداست، به یک چاپگر لیزری، یک اتو و کاغذ عکس براق نیاز دارید.

LUT

یک تصویر آینه ای بر روی کاغذ عکاسی چاپ می شود. سپس روی PCB فویل اعمال می شود. و با اتو به خوبی گرم می شود. هنگامی که در معرض گرما قرار می گیرد، تونر از کاغذ عکس براق به فویل مسی می چسبد. پس از گرم شدن، تخته را در آب خیس کرده و کاغذ را با دقت جدا می کنند.

عکس بالا تابلو را بعد از اچ نشان می دهد. رنگ سیاه مسیرهای فعلی به این دلیل است که هنوز با تونر سخت شده چاپگر پوشانده شده اند.

مقاوم در برابر نور

این یک فناوری پیچیده تر است. اما با کمک آن می توانید نتیجه بهتری به دست آورید: بدون ضایعات، آهنگ های نازک تر و غیره. فرآیند مشابه LUT است، اما طرح PP روی فیلم شفاف چاپ می شود. این یک قالب ایجاد می کند که می تواند بارها و بارها استفاده شود. سپس یک "فتوریست" روی PCB اعمال می شود - یک فیلم یا مایع حساس به اشعه ماوراء بنفش (مقاومت نوری می تواند متفاوت باشد).

سپس یک ماسک نوری با الگوی PP به طور محکم در بالای فترزیست ثابت می شود و سپس این ساندویچ با یک لامپ ماوراء بنفش برای مدت زمان مشخصی تابش می شود. باید گفت که الگوی PP روی ماسک عکس به صورت وارونه چاپ می شود: مسیرها شفاف و حفره ها تاریک هستند. این کار به این صورت انجام می شود که وقتی نور مقاوم در برابر نور قرار می گیرد، مناطقی از نور مقاوم که توسط الگو پوشانده نشده است، نسبت به اشعه ماوراء بنفش واکنش نشان داده و نامحلول می شوند.

پس از قرار گرفتن در معرض (یا قرار گرفتن در معرض، همانطور که کارشناسان آن را می نامند)، تخته "توسعه می یابد" - مناطق در معرض تاریک شدن، مناطق در معرض نور روشن می شوند، زیرا مقاومت نوری در آنجا به سادگی در توسعه دهنده حل شده است (خاکستر سودا معمولی). سپس تخته در یک محلول حکاکی می شود و سپس فتوریست به عنوان مثال با استون برداشته می شود.

انواع نور مقاوم

چندین نوع مقاوم در برابر نور در طبیعت وجود دارد: مایع، فیلم خود چسب، مثبت، منفی. چه تفاوتی با هم دارد و چگونه می توان آن را درست انتخاب کرد؟ به نظر من در استفاده آماتور تفاوت چندانی وجود ندارد. هنگامی که آن را به دست آوردید، از آن نوع استفاده خواهید کرد. من فقط دو معیار اصلی را برجسته می کنم: قیمت و اینکه شخصاً چقدر راحت است که از این یا آن مقاومت نوری استفاده کنم.

مرحله 3

اچ کردن یک PP خالی با یک الگوی چاپ شده. راه های زیادی برای حل کردن قسمت محافظت نشده فویل PP وجود دارد: اچ کردن در پرسولفات آمونیوم، کلرید آهن، . من آخرین روش را دوست دارم: سریع، تمیز، ارزان.

قطعه کار را در محلول اچ قرار می دهیم، 10 دقیقه صبر می کنیم، آن را خارج می کنیم، آن را می شوییم، آهنگ های روی تخته را تمیز می کنیم و به مرحله بعدی می رویم.

مرحله 4

تخته را می توان با آلیاژ رز یا چوب قلع کرد یا به سادگی مسیرها را با فلاکس پوشانده و با لحیم کاری و لحیم کاری روی آنها رفت. آلیاژهای رز و چوب آلیاژهای چند جزئی کم ذوب هستند. و آلیاژ چوب نیز حاوی کادمیوم است. بنابراین، در خانه، چنین کاری باید در زیر یک هود با یک فیلتر انجام شود. داشتن یک دستگاه دودکش ساده ایده آل است. میخوای همیشه شاد زندگی کنی :=)

مرحله 6

از مرحله پنجم می گذرم، آنجا همه چیز روشن است. اما استفاده از ماسک لحیم کاری بسیار جالب است و ساده ترین مرحله نیست. پس بیایید آن را با جزئیات بیشتر مطالعه کنیم.

ماسک لحیم کاری در فرآیند ایجاد PCB به منظور محافظت از مسیرهای برد در برابر اکسیداسیون، رطوبت، شار هنگام نصب قطعات و همچنین برای تسهیل خود نصب استفاده می شود. به خصوص زمانی که از قطعات SMD استفاده می شود.

معمولاً برای محافظت از مسیرهای PP بدون ماسک در برابر مواد شیمیایی. و برای جلوگیری از قرار گرفتن در معرض، آماتورهای رادیویی کارکشته چنین مسیرهایی را با یک لایه لحیم می پوشانند. پس از قلع کردن، چنین تخته ای اغلب خیلی زیبا به نظر نمی رسد. اما بدتر از آن این است که در طول فرآیند قلعکشی میتوانید آهنگها را بیش از حد گرم کنید یا بین آنها «نقطه» آویزان کنید. در حالت اول ، هادی سقوط می کند و در حالت دوم ، برای از بین بردن اتصال کوتاه ، باید چنین "خراش" غیرمنتظره ای برداشته شود. یکی دیگر از معایب افزایش ظرفیت بین این گونه هادی ها است.

اول از همه: ماسک لحیم کاری کاملا سمی است. تمام کارها باید در مکانی با تهویه مناسب (ترجیحاً زیر کاپوت) انجام شود و از قرار دادن ماسک روی پوست، غشاهای مخاطی و چشم خودداری کنید.

نمی توانم بگویم که روند استفاده از ماسک بسیار پیچیده است، اما هنوز به تعداد زیادی مراحل نیاز دارد. پس از فکر کردن در مورد آن، تصمیم گرفتم که پیوندی به شرح کم و بیش دقیق استفاده از ماسک لحیم کاری بدهم، زیرا در حال حاضر هیچ راهی برای نشان دادن این روند به تنهایی وجود ندارد.

بچه ها خلاق باشید، جالب است =) ایجاد PP در زمان ما نه فقط به یک هنر، بلکه به یک هنر کامل شبیه است!